桁架制作工艺包括栓钉焊接、钢筋绑扎、检验合格等步骤,具体如下:,,1. **栓钉焊接**:在桁架板施工完成后,由钢结构单位进行端部梁面栓钉焊接,固定桁架板,并使梁板连接成为整体。,2. **钢筋绑扎**:材料出厂后,进行钢筋的绑扎工作,确保结构的稳定性和安全性。,3. **检验合格**:所有工序完成后,进行质量检验,确保桁架结构符合设计要求和施工标准。,4. **工厂预拼装**:在工厂下料、预拼装、焊接、矫正、抛丸、涂装后,构件主要以杆件、半成品运输到现场进行组拼装和安装。,5. **钢管对接**:对于采购的钢管长度不一定满足工程要求,需要进行对接。对接前需对钢管在管子车床上进行剖口加工,然后专用胎架上对杆件进行对接焊。,6. **UT检验**:焊接完毕后,待冷却至常温后进行UT检验,经检验合格后的接头质量必须符合GB11345-89的I级焊缝标准。,7. **手工电弧焊**:现场焊接方式主要为手工电弧焊,以确保焊接质量和结构的完整性。,,桁架制作工艺包括多种方法,每种方法都有其特定的操作流程和注意事项。通过这些工艺的实施,可以确保桁架结构的安全性、稳定性和耐用性。

桁架制作工艺方法

一、金属桁架制作工艺

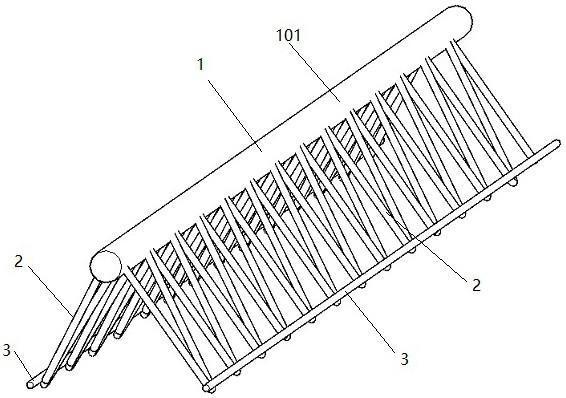

(一)管桁架制作工艺

- 下料切割

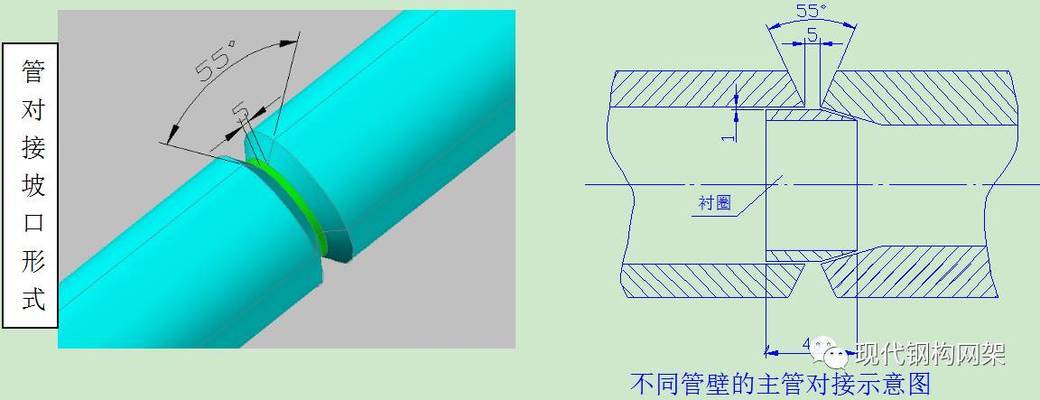

- 对于管桁架,由于桁架结构中各杆件与杆件之间是以相贯线型式相交,杆件端头断面形状比较复杂。在实际切割加工中一般采用机械自动切割加工和人工手工切割加工两种方法进行加工。在焊接之前,需预先按将要焊接的各杆件焊缝形状进行腹杆及弦杆的下料切割,这就需要对腹杆端头进行相贯线切割及弦杆的开槽切割。

- 组装焊接

- 大部分桁架结构中的杆件均在节点处采用焊接连接。在桁架的总装胎架上划出各个构件的位置线,然后各个构件按位置线定位和切除余量,并将构件固定在胎架上。组装完成后进行焊接,为了减少焊接变形,施焊不能过于集中并尽可能对称施焊。当桁架在胎架进行施焊达40%左右的工作梁时,则应去除约束,并翻转施焊,藉此控制整体变形。

- 矫正与钻孔

- 焊接完成后测量桁架的总体尺寸,进行必要的火工矫正,然后进行划线钻孔。

(二)铝合金桁架制作工艺

- 场地准备与基础安装

- 按需要安装的大小清理好场地,如有不平整的地方先平整好不要有大的沟坑。用尺量好立柱的位置并做好标记。连接底座和反头,把反头架子安装在底座上。

- 结构搭建

- 以铝合金桁架搭建为例,一个铝合金的桁架搭建大概可以分为十二个道程序,详细的制作过程如下:先在地上大致的方位摆好四个底座,调理好下面的支撑腿,使它在一个水平面上。接着进行后续结构部件的安装,如安装立柱、横梁等,将跨用的镀锌钢管(如120×60×4mm的做桁架或人字架做主龙骨,次龙骨用60×60的)等按照设计要求进行安装连接,同时注意各部件连接的稳固性,如拧紧螺丝防止滑扣等。

- 设备安装与调整

- 在横梁上面装好灯光音响设备;4个人在一起拽动吊挂葫芦到预定高度停止;把斜支撑的一端和立柱拧紧,另外一端和底座的横支撑拧紧,这样铝合金桁架就搭建完成了。

二、钢筋桁架板制作工艺

- 桁架节点与底模点焊

- 桁架节点与底模接触点均应点焊,且点焊实测承载力不应小于规定要求。

- 确定杆件钢筋直径

- 钢筋桁架杆件钢筋直径应按计算确定,但弦杆直径不应小于6mm,腹杆直径不应小于4mm。

- 确定支座钢筋直径

- 支座水平钢筋和竖向钢筋直径,当钢筋桁架高度不大于100mm时,直径不应小于10mm和12mm;当钢筋桁架高度大于100mm时,直径不应小于12mm和14mm。当考虑竖向支座钢筋承受施工阶段的支座反力时,应按计算确定其直径。

- 控制桁架间距

- 两个钢筋桁架相邻上弦杆间距为188mm,两个钢筋桁架相邻下弦杆间距及一榀桁架的两个下弦杆之间的间距均不应大于200mm。并且钢筋桁架腹杆钢筋在支座起焊处,应焊在上弦钢筋的端部两侧(与支座竖筋相交处),钢筋桁架下弦钢筋混凝土保护层厚度为20mm。确定板长时,桁架下弦钢筋伸入梁边的锚固长度不应小于5倍的下弦钢筋直径,且不应小于50mm。

桁架结构设计要点

桁架材料选择标准

桁架安装流程详解

桁架制造成本控制技巧