加工中心的日常维护保养是确保设备长期稳定运行的关键。以下是一些基本的维护要点:1.清洁和检查:每天工作结束后,应清理机床上的切屑和灰尘,检查并更换切削液,确保冷却系统畅通无阻。2.润滑:定期检查并更换机床的润滑油,特别是对于滑动部件和轴承,以确保其良好运转。3.紧固和调整:检查所有螺丝是否紧固,对磨损或损坏的部件进行及时更换或调整。4.检查电气系统:定期检查电气线路和插头,确保没有腐蚀或损坏,同时检查电机和控制器的工作状态。5.故障诊断:一旦发现异常噪音、振动或性能下降,应立即停机检查,并根据需要进行维修或更换部件。

加工中心日常维护保养要点

加工中心作为一种高精度、高效率的机械设备,其日常维护保养对于保证其正常运行、延长使用寿命至关重要。以下是整理的加工中心日常维护保养的几个要点:

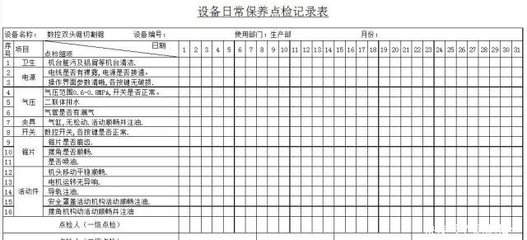

1. 定期清洁

定期对加工中心进行清洁,包括机床内外的金属部件、电子元器件和液压油路等。特别注意清洁刀台和切削区域,避免灰尘、油污等杂质进入机床内部和气口。

2. 润滑保养

滑动部件需要定期涂抹润滑油,以保证机床各部件之间的运动顺畅。及时检查各润滑点,定期对润滑系统进行清洗和更换润滑油。润滑油的品质必须符合机床要求,要严格执行接点润滑和定期换油的要求,以保证机床的润滑效果。

3. 维护加工精度

各零件之间的误差累加会影响加工精度和稳定性。为保证加工精度,要定期校正机床,例如,利用三坐标检测机检查五轴加工中心的轴线误差、重复定位精度、直线度、平行度和圆度等参数,以便及时进行调整。

4. 电气部分的保养

电气部分如板卡、驱动器和电机等,要定期检查是否正常工作。检查和清洁端子接点和线路,避免掉落灰泥或锈蚀。注意避免电气部件与液压元件相互干扰并进行防护措施。

5. 优化维护计划

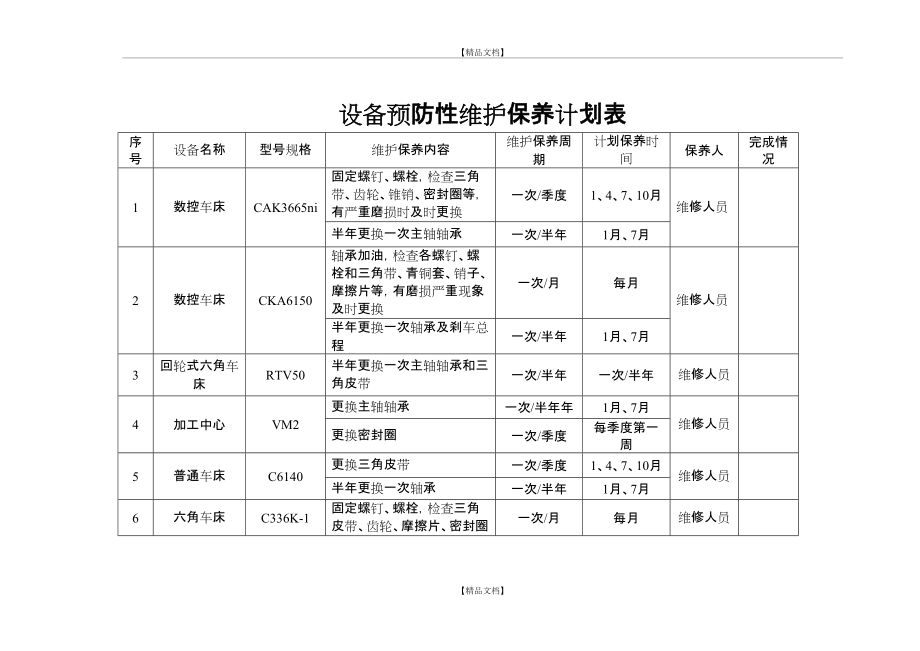

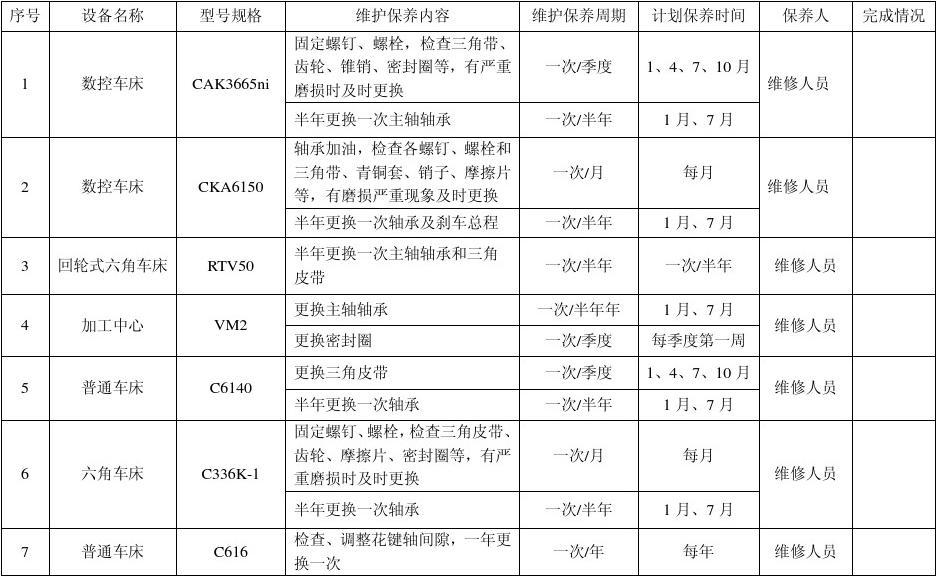

建议采用由专业人员负责的计算机化维护计划,定期对设备进行检查与维修。维修计划应包括设备的各项参数和维护项目的清单,以充分利用机床的生产能力并减少机床损坏,提高生产效率。

6. 数控系统的维护

严格遵守操作规程和日常维护制度,操作人员的技术业务素质的优劣是影响故障发生频率的重要因素。当机床发生故障时,操作者要注意保留现场,并向维修人员如实说明出现故障前后的情况,以利于分析、诊断出故障的原因,及时排除。

7. 机械部件的维护

定期调整主轴驱动带的松紧程度,防止因带打滑造成的丢转现象;检查主轴润滑的恒温油箱、调节温度范围,及时补充油量,并清洗过滤器;主轴中刀具夹紧装置长时间使用后,会产生间隙,影响刀具的夹紧,需及时调整液压缸活塞的位移量。

8. 液压、气压系统维护

定期对各润滑、液压、气压系统的过滤器或分滤网进行清洗或更换;定期对液压系统进行油质化验检查、添加和更换液压油;定期对气压系统分水滤气器放水。

9. 机床精度的维护

定期进行机床水平和机械精度检查并校正。机械精度的校正方法有软硬两种。

通过上述维护保养措施,可以有效地保证加工中心的正常运行,提高加工质量和效率,延长设备使用寿命。

加工中心润滑系统故障排查

数控系统日常维护操作规程

加工中心精度校正方法详解

加工中心电气部分维护技巧