Q345B材质集装箱的制造过程中,无损检测技术起着至关重要的作用。这种技术主要包括超声波检测、磁粉检测、涡流检测和渗透检测等方法。这些方法能够有效地发现焊缝、裂纹和其他缺陷,确保集装箱的质量和安全。通过这些无损检测技术的应用,可以大大提高集装箱的制造效率和质量,满足现代物流和运输的需求。

Q345B材质集装箱的制造工艺

材料选择

首先,选择合适的材料是制造集装箱的关键步骤。Q345B钢材因其优异的力学性能、耐腐蚀性能和加工性能,被广泛应用于建筑与制造领域。它的屈服强度为345MPa,抗拉强度为470至630MPa,延伸率大于21%,并且具有良好的耐腐蚀性能。这些特性使得Q345B钢材成为制造集装箱的理想选择。

制造工艺

1. 熔炼和精炼

制造Q345B钢材的第一步是熔炼和精炼。这通常采用电弧炉熔炼,通过精炼工艺降低杂质含量,确保钢材的质量。

2. 连铸成型

将熔化的钢液连续浇注到连铸机中,通过冷却和凝固形成钢板。这一过程确保了钢材的均匀性和稳定性。

3. 轧制加工

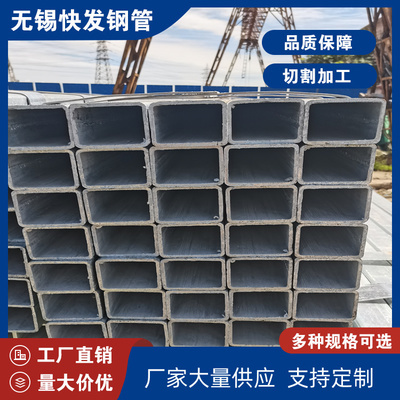

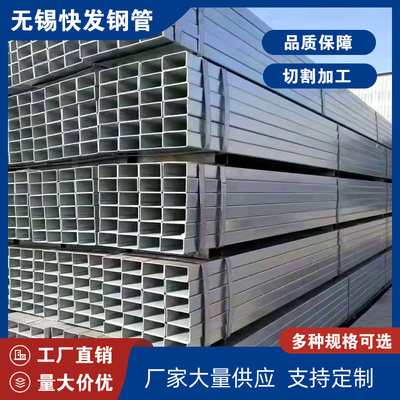

连铸得到的钢坯经过热轧或冷轧等工艺进行加工,得到符合要求的Q345B钢板。这些钢板随后被切割成所需的尺寸和形状,用于集装箱的制造。

4. 成型工艺

在成型工艺中,Q345B钢板会被加工成集装箱的各个部分。这包括切割、钻孔、成型和焊接等步骤。Q345B钢材的优良加工性能使得这些加工过程更加高效和精确。

5. 焊接工艺

焊接是集装箱制造中的一个重要环节。Q345B钢材具有良好的焊接性能,可以使用各种焊接方法进行连接。焊接后,还需要进行无损检测,确保焊接质量。

6. 表面处理

为了提高集装箱的耐腐蚀性能,Q345B钢材的表面可能会进行特殊的处理,如镀锌或其他涂层技术。这些处理可以进一步提高钢材的防锈能力和使用寿命。

7. 组装和检测

最后,集装箱的各个部分会被组装在一起,并进行严格的质量检测。这包括尺寸检查、强度测试和密封性测试等,确保集装箱符合相关的标准和要求。

结论

综上所述,Q345B材质集装箱的制造工艺是一个复杂的过程,涉及材料选择、熔炼、连铸、轧制、成型、焊接、表面处理和组装等多个环节。每个步骤都需要严格控制,以确保最终产品的质量和性能。

Q345B钢材的耐腐蚀性能如何?

集装箱焊接质量检测方法

集装箱制造中的无损检测技术

Q345B材质集装箱的价格趋势