摘要:本文主要探讨了钢结构焊接质量检测方法,并提供了焊接质量检测设备的选型指南。首先介绍了钢结构焊接过程中可能出现的问题及其对工程质量的影响,然后详细阐述了常用的焊接质量检测方法,如射线检测、超声波检测和磁粉检测等。文章还讨论了不同类型焊接质量检测设备的特点和适用场景,以帮助工程师选择合适的设备。

钢结构焊接质量检测方法

- 按检测性质分类

- 破坏性检测

- 力学性能实验:包括拉伸试验、硬度试验、弯曲试验、疲劳试验、冲击试验等,可以检测焊接接头的力学性能是否符合要求,如强度、韧性等。通过这些试验能够直接反映焊接接头在不同受力状态下的性能表现,例如拉伸试验可确定焊接接头的抗拉强度是否满足设计要求,若抗拉强度不足,可能导致钢结构在承受拉力时发生断裂。但这种检测方法会对焊件造成破坏,常用于对焊接工艺评定或对焊接质量有怀疑的少数样品检测。

- 化学分析试验:包含化学成分分析、腐蚀试验等。化学成分分析能够检测焊接材料中的元素组成是否符合标准,确保不会因元素含量异常影响焊接质量。腐蚀试验则用于评估焊接部位在特定环境下的耐腐蚀能力,如在海洋环境或化工环境中的钢结构,耐腐蚀性能尤为重要。如果焊接区域的化学成分不合理,可能会加速腐蚀过程,降低钢结构的使用寿命。

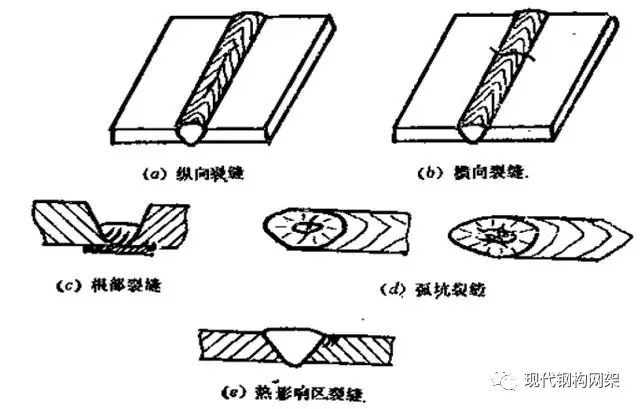

- 金相检验:包括宏观检验和微观检验。宏观检验可通过肉眼或低倍放大镜观察焊接接头的组织和缺陷,如焊缝的形状、熔合情况、是否存在宏观裂纹等。微观检验则借助金相显微镜观察焊接接头的微观组织,分析金相组织的类型、晶粒大小、相组成等,从而判断焊接质量是否合格。例如,微观检验可以发现焊接过程中是否存在过热组织,过热组织可能导致焊接接头的力学性能下降。

- 非破坏性检测

- 外观检验

- 尺寸检验:测量焊缝的尺寸,如焊缝的厚度、宽度、长度等,确保其满足设计要求。例如,焊缝宽度过窄可能导致焊接强度不足,而宽度过宽则可能增加成本且影响结构外观。焊缝的尺寸测量需要使用量具,如卡尺等,按照设计图纸规定的公差范围进行检测。

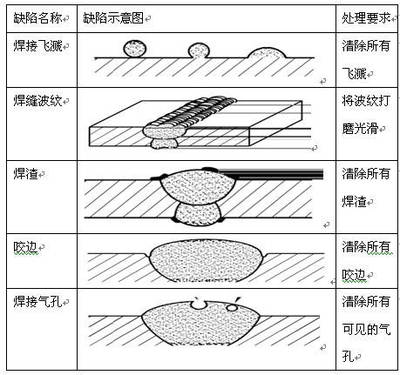

- 几何形状检测:检查焊缝的形状是否规则,例如是否有咬边、焊瘤等缺陷。咬边会减少焊缝的有效截面积,降低焊接接头的强度;焊瘤则可能影响钢结构的外观和装配精度。几何形状的检测主要依靠目视观察,必要时可借助样板或量具进行对比检测。

- 外表伤痕检测:查看焊缝表面是否有划伤、磕碰等伤痕,这些伤痕可能成为应力集中点,降低焊接结构的疲劳强度。外表伤痕检测通过目视检查即可完成,对于表面要求较高的钢结构,如桥梁、建筑外立面等,外表伤痕检测更为重要。

- 耐压试验

- 水压试验:通过向焊接结构内部充入一定压力的水,检查焊缝的密封性和耐压能力。在试验过程中,观察是否有渗漏现象,如果存在渗漏,表明焊缝存在缺陷,可能是气孔、裂纹等导致。水压试验常用于对密封性要求较高的钢结构容器或管道的焊接质量检测,如水罐、输水管线等。但水压试验需要专门的试验设备和场地,操作时需要注意安全,防止发生水泄漏造成的危险。

- 气压试验:利用压缩空气对焊接结构进行耐压测试。气压试验相对于水压试验,具有检测速度快、不需要排水等优点,但由于气体的可压缩性,一旦发生破裂,能量释放迅速,危险性较高。因此,气压试验需要在严格的安全措施下进行,常用于一些小型、对密封性有要求且内部介质不适合用水进行试验的钢结构焊接件,如某些小型气动设备的焊接结构。

- 密封性试验

- 气密试验:将焊接结构密封后,充入一定压力的气体(通常为空气或氮气),然后使用检漏仪器(如肥皂水、检漏仪等)检查是否有气体泄漏。气密试验常用于对气密性要求较高的钢结构设备或容器,如储存气体的钢瓶、空调制冷系统中的管道等。气密试验的灵敏度较高,可以检测出微小的泄漏点,确保焊接结构在使用过程中不会发生气体泄漏现象。

- 载水试验:主要用于检测具有一定形状且需要储存液体的钢结构容器的密封性。通过向容器内注水,观察容器是否有渗漏现象,类似于水压试验,但更侧重于检测容器的整体密封性。例如,对于一些大型储水罐的焊接质量检测,载水试验可以直观地发现焊缝处的渗漏问题。

- 氨气试验:利用氨气的特殊性质,将含有氨气的气体充入焊接结构内,在结构表面贴上酚酞试纸或使用专门的氨气检测仪器。如果焊缝存在泄漏,氨气会泄漏出来与酚酞试纸发生反应使其变色,或者被检测仪器检测到。氨气试验常用于一些对密封性要求极高且检测精度要求较高的场合,如化工设备中的特殊管道焊接检测。

- 沉水试验:将焊接结构完全浸没在水中,观察是否有气泡产生来判断是否存在泄漏。这种方法简单直接,适用于小型、简单结构的密封性检测,如一些小型金属盒子的焊接质量检测。但对于大型钢结构,沉水试验操作不便,且难以确定泄漏点的具体位置。

- 煤油渗漏试验:在焊缝的一侧涂抹煤油,在另一侧观察是否有煤油渗漏痕迹。煤油具有较好的渗透性,如果焊缝存在孔隙或裂纹等缺陷,煤油会渗透过去并在另一侧显示出痕迹。煤油渗漏试验常用于一些对密封性有一定要求且结构不太复杂的钢结构焊接件,如一些简单的油箱、油槽等的焊接质量检测。

- 氨检漏试验:与氨气试验类似,也是利用氨气的特性来检测焊接结构的密封性。氨检漏试验通常采用更为精确的检测仪器和方法,能够检测出极低浓度的氨气泄漏,适用于对密封性要求极高的场合,如电子工业中的高真空设备的焊接密封检测。

- 无损探伤检测

- 磁粉检测:检测原理是利用铁磁性材料和缺陷之间的磁导率变化来发现缺陷,主要用于检测焊缝表面及近表面的缺陷。当焊件被磁化后,表面或近表面的缺陷会引起磁力线的畸变,使磁粉聚集在缺陷处形成显示。这种方法设备简单、操作容易、检验迅速、灵敏度高,但对焊缝内部的气孔、夹碴等缺陷难以检测。常用于磁性材料的钢结构焊接质量检测,如一些使用磁性钢材的建筑结构或机械设备的焊接部位检测。

- 着色检测(渗透检测):在毛细现象的作用下,将含有颜料的渗透液涂抹在钢结构表面,使其渗入到缺陷中,然后去除表面多余的渗透液,再涂抹显像剂,流入缺陷中的渗透液会显示出来,从而找出存在的缺陷。主要用于检测钢结构表面的缺陷,具有简单、灵活、检测灵敏度高、结果直观的优点,但对检测面要求高,成本高,且对检测人员的视力要求高。适用于表面粗糙程度较低、形状复杂的钢结构焊接表面缺陷检测,如一些装饰性钢结构或小型精密钢结构焊接件的检测。

- 超声波探伤:超声波射入金属时,界面边缘处将会发生反射,通过反射来检查构件存在的缺陷,主要检测焊缝内部的缺陷。它具有灵敏度高、周期短、成本低、高效、无害等优点,但对发生反射的表面要求高,需要检测人员有足够的经验,且缺陷缺乏直观性。在进行超声波探伤时,需要对探测面进行修整,选择合适的耦合剂、探头K值等参数,并采用多种扫查方式以发现各种不同的缺陷并且判断缺陷性质。例如,对于厚度为10mm的待测工件母材,可能需要在焊缝两侧各修磨100mm的探伤面。

- 射线检测:利用X射线穿过被照射物后会有损耗,不同厚度不同物质在胶片上的感光不同来发现缺陷。其优点是缺陷图像直观,缺陷尺寸和性质判断容易;缺点是对垂直裂纹及微裂纹检测灵敏度低,且有辐射。常用于检测钢结构内部较复杂的焊接缺陷,如厚板焊接结构中的内部缺陷检测,但在使用时需要注意防护辐射,操作人员需要佩戴相应的防护设备。

- 外观检验

- 破坏性检测

钢结构焊接质量控制要点

焊接质量检测设备选型指南

钢结构焊接缺陷案例分析

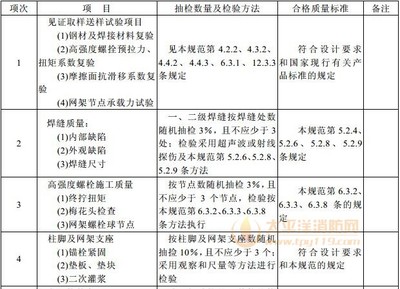

焊接质量检测标准解读