在钢结构箱型梁的质量检验中,传统的检测方法已难以满足现代工程的要求。为了提高检测效率和准确性,本文提出了一种新的变形检测新技术。该方法基于激光扫描技术和图像处理技术,通过实时监测箱型梁的变形情况,实现对结构健康状况的快速评估。与传统的人工检测相比,这种方法具有更高的自动化程度和准确性,能够及时发现潜在问题并采取相应措施,确保结构的安全性和稳定性。

一、外观检查

- 裂缝检查:直接目视观察钢箱梁表面,查看是否有裂缝产生。这是最基本的外观检查项目,裂缝可能是由于结构受力、材料疲劳或者环境因素(如腐蚀)导致的。对于细微裂缝,可能需要借助放大镜等工具辅助检查。例如在一些长期承受较大荷载的钢结构桥梁箱型梁中,容易在应力集中部位产生裂缝,通过外观检查能够及时发现这些问题。

- 腐蚀检查:查看箱型梁表面是否有锈迹、腐蚀坑等。腐蚀会削弱钢材的强度,严重影响结构的安全性和耐久性。除了目视观察,还可以使用一些简单的工具,如钢丝刷清理表面锈层后进行更细致的检查。在一些处于潮湿或者腐蚀性环境(如海边、化工区附近)的钢结构箱型梁,腐蚀检查尤为重要。

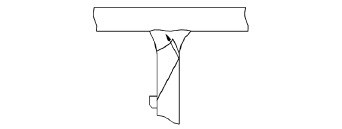

- 变形检查:通过测量箱型梁的外形尺寸,对比设计要求,检查是否存在变形。变形可能导致结构受力不合理,影响其承载能力。可以使用测量工具,如钢尺、全站仪等进行测量,例如检查箱型梁的直线度、垂直度等参数是否在允许范围内。

二、尺寸测量

- 长度测量:使用钢尺或者激光测距仪等工具,测量箱型梁的长度,确保其符合设计长度要求。长度偏差可能会影响到整个结构的连接和布局。例如在桥梁工程中,如果箱型梁长度不符合要求,可能导致相邻梁体之间的连接出现问题。

- 宽度和高度测量:同样采用钢尺等测量工具,对箱型梁的宽度和高度进行测量。这些尺寸对于箱型梁的结构性能和内部空间布局(如果有特殊要求,如容纳设备等)有着重要意义。任何超出设计公差范围的尺寸偏差都可能影响结构的稳定性和功能性。

三、材料检测

- 化学成分分析:从箱型梁钢材上取样,进行化学成分分析,检测其中的碳、硅、锰、硫、磷等元素的含量。这些元素的含量会影响钢材的性能,如强度、韧性、可焊性等。例如,过高的硫、磷含量可能会使钢材的脆性增加,降低其质量。通常采用光谱分析仪等设备进行化学成分分析。

- 力学性能测试

- 拉伸试验:对钢材样品进行拉伸试验,测量其屈服强度、抗拉强度和延伸率等指标。屈服强度是钢材开始产生塑性变形时的应力,抗拉强度是钢材能够承受的最大拉应力,延伸率反映了钢材的塑性变形能力。这些指标对于评估箱型梁的承载能力和变形能力非常关键。通过万能材料试验机进行拉伸试验操作。

- 弯曲试验:检验钢材的弯曲性能,观察钢材在弯曲过程中是否出现裂纹等缺陷。弯曲试验可以模拟箱型梁在实际受力过程中的弯曲情况,确保钢材在受到弯曲作用时能够保持结构的完整性。一般在专门的弯曲试验设备上进行操作。

四、焊接质量检测

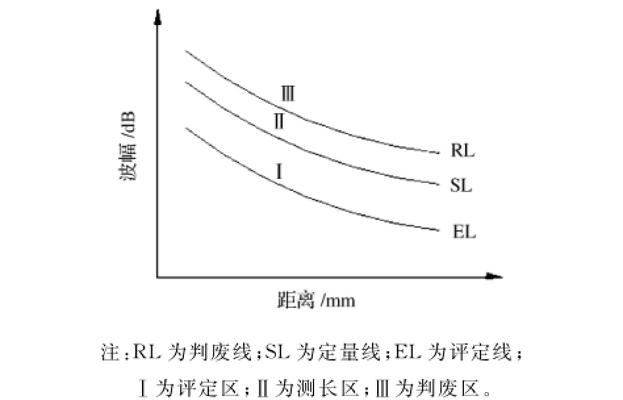

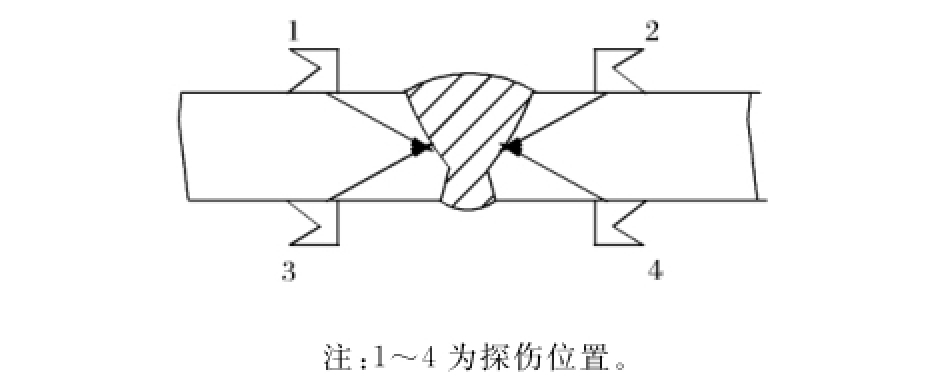

- 超声波检测:利用超声波在钢材中的传播特性,检测焊缝内部是否存在缺陷,如气孔、夹渣、未焊透等。超声波检测是一种无损检测方法,它可以检测出焊缝内部深处的缺陷,并且检测速度相对较快。通过超声波检测仪发射和接收超声波信号,根据信号的反射和衰减情况判断焊缝质量。

- X射线检测:通过X射线穿透焊缝,在底片上形成影像,根据影像来判断焊缝内部的缺陷情况。X射线检测能够清晰地显示出焊缝内部的缺陷形状和位置,但是设备相对复杂,成本较高,且对操作人员有一定的辐射危害。主要用于检测对焊接质量要求较高的关键部位焊缝。

五、声波检测

使用声波检测技术对箱型梁内部进行检测,通过分析声波在箱型梁内部传播的速度、反射等特性,来发现可能存在的缺陷和裂纹。这种方法能够对箱型梁内部结构进行全面的检测,包括一些隐蔽部位,有助于及时发现潜在的安全隐患。

六、负荷试验

对箱型梁进行负荷试验,模拟其在实际使用过程中的受力情况,评估其承载能力。可以采用静载试验或者动载试验。静载试验是逐步施加静态荷载到箱型梁上,测量其变形、应力等参数,判断是否满足设计要求;动载试验则是模拟实际使用中的动态荷载(如车辆行驶、风荷载等),检测箱型梁在动态荷载作用下的响应特性,如振动频率、振幅等。通过负荷试验,可以全面评估箱型梁的结构性能和安全性。

钢结构箱型梁裂缝检测新技术

箱型梁腐蚀防护措施有哪些

钢结构箱型梁变形检测标准

箱型梁材料成分对性能的影响