钢结构箱体加工胎架设计是保证构件质量和生产效率的关键。我们探讨了胎架支撑点优化方法,旨在提高钢结构箱体的加工效率和稳定性。我们分析了现有支撑点布局的不足,提出了一种基于力学原理的优化策略,通过调整支撑点位置和数量来增强结构的承载能力和刚度。实验结果表明,优化后的支撑点布局能显著减少加工过程中的变形和应力集中,提高了整体的加工精度和质量。

一、结构稳定性设计要点

- 合理的支撑布局

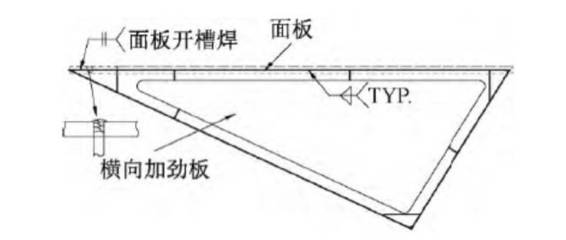

- 根据钢结构箱体的形状、尺寸和重量分布确定支撑点的位置。例如,对于长条形的箱体,在两端和中间适当位置设置支撑,防止箱体在加工过程中出现弯曲变形。同时,要考虑在箱体的关键部位,如转角、连接点处设置支撑,以增强整体稳定性。

- 选择合适的支撑结构材料

- 材料的强度和刚度要满足承载箱体重量和加工过程中可能产生的附加力的要求。一般会选用钢材作为支撑结构材料,像Q235、Q345等常用钢材。根据不同的承载需求,选择合适的型材,如槽钢、工字钢、方管等。例如,在承受较大垂直压力的支撑部位,可选用工字钢,其具有较高的竖向承载能力。

- 考虑胎架的连接方式

- 支撑结构之间的连接要牢固可靠。可以采用焊接、螺栓连接或者铆接等方式。焊接连接具有较高的强度,但需要保证焊接质量,避免出现焊接缺陷;螺栓连接便于拆卸和调整,适用于需要经常改变胎架结构的情况;铆接连接在一些对连接可靠性要求较高的特殊情况下使用,不过相对较少。例如,在一些临时性的胎架中,使用螺栓连接方便快速搭建和拆除胎架。

二、精度控制设计要点

- 定位精度

- 胎架的定位精度直接影响钢结构箱体的加工精度。在设计时,要精确计算支撑点的坐标位置,采用高精度的测量仪器,如全站仪等进行定位放样。例如,对于精度要求在毫米级的箱体加工,放样误差应控制在极小范围内,确保每个支撑点的位置准确无误。

- 尺寸精度

- 胎架的尺寸精度要与钢结构箱体的设计尺寸相匹配。这包括支撑结构的高度、间距等尺寸。在设计过程中,要根据箱体的尺寸公差要求,合理确定胎架的尺寸公差范围,一般要比箱体的尺寸公差要求更严格,以保证箱体加工后的尺寸精度符合设计要求。

三、通用性和可调节性设计要点

- 通用性设计

- 考虑胎架能够适用于多种规格的钢结构箱体加工。例如,设计可调节的支撑间距或者采用模块化的设计理念,通过组合不同的模块来适应不同尺寸的箱体。这样可以提高胎架的利用率,降低生产成本。

- 可调节性设计

- 例如在胎架的高度方面,可以采用可调节的支撑结构,如螺杆调节装置或者液压调节装置等。像在钢箱梁加工可调节胎架中,通过支撑调节单元与固定单元相结合,利用螺纹杆与螺纹套筒的螺纹连接来调节支撑调节单元总长度,从而调节胎架支撑点标高,以适应不同的加工需求,并且在不切割钢材的情况下实现调节,减少钢材损耗,提高调节的便捷性和精度。

四、施工便利性设计要点

- 易于搭建和拆除

- 胎架的结构设计应尽量简单明了,便于施工人员快速搭建和拆除。例如,采用标准化的构件和连接方式,减少施工过程中的复杂操作。如果采用大量的螺栓连接,要确保螺栓的规格统一,安装位置易于操作,避免出现因操作空间狭小而难以施工的情况。

- 安全施工考虑

- 在设计时要充分考虑施工人员的安全。例如,设置安全防护栏杆、防滑踏板等安全设施。对于较高的胎架,要考虑设置登高设施的安装位置,确保施工人员在高处作业时的安全。同时,胎架的结构要稳定可靠,避免在施工过程中出现坍塌等安全事故。

钢结构胎架支撑点优化方法

钢结构胎架材料选择指南

钢结构胎架精度控制技术

钢结构胎架通用性设计案例

大同加固改造设计公司于2025-03-03回复

钢结构箱体加工胎架设计,支撑点优化是关键,确保结构稳固与效率提升。