钢结构探伤是确保结构安全性的重要环节,本文旨在解读钢结构探伤标准与规范,并探讨钢结构探伤新技术的发展。文章首先介绍了钢结构探伤的基本概念、重要性以及常见的探伤方法。深入分析了钢结构探伤标准的制定原则、主要内容和实际应用中的挑战。还对钢结构探伤结果的评定方法进行了详细阐述,包括传统方法和现代技术的应用。展望了钢结构探伤技术的发展趋势,强调了新材料、新设备和新方法在提高探伤效率和准确性方面的作用。

钢结构探伤标准与规范解读

钢结构探伤检测是为了确保钢结构焊接质量符合设计要求,通过无损检测技术来发现潜在的缺陷。以下是根据提供的搜索结果对钢结构探伤标准与规范的解读。

探伤比例与检测责任

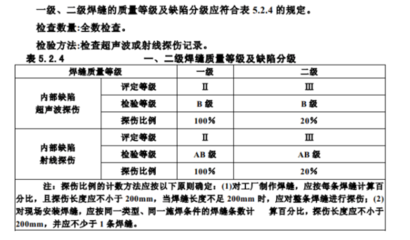

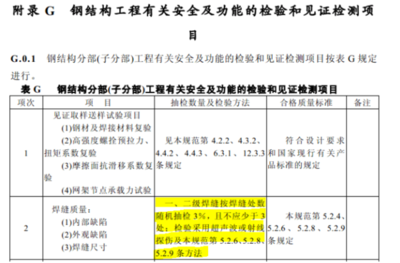

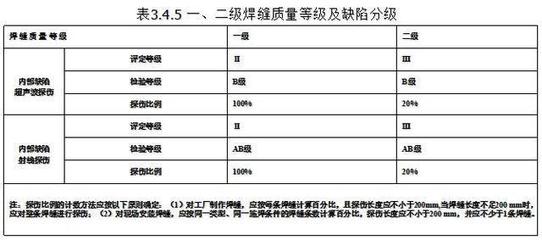

根据《钢结构工程施工质量验收规范》GB50205-2001的规定,钢结构焊缝探伤检测的比例取决于焊缝的质量等级。具体来说,一级质量焊缝需要进行100%的探伤检测,即全数检测;而二级质量焊缝的探伤检测则不得少于全数的20%,通常是随机见证采样。这一规定明确了施工单位(第一方)在施工过程中的自检责任,以及在特定情况下建设单位或监理单位(第三方)委托有资质的单位进行抽检的责任。

探伤方法与适用范围

钢结构探伤检测中,不同的无损检测方法适用于不同类型和位置的缺陷检测。射线和超声检测主要用于内部缺陷的检测,磁粉检测适用于铁磁体材料制件的表面和近表面缺陷,渗透检测适用于非多孔性金属材料和非金属材料制件的表面开口缺陷,涡流检测则适用于导电金属材料制件表面和近表面缺陷的检测。当采用多种检测方法对同一部位进行检测时,应按各自的方法评定级别;若采用同种检测方法按不同检测工艺进行检测,结果不一致时,应以危险较大的评定级别为准。

探伤时机与准备工作

探伤时机的选择也非常重要。对于碳素结构钢,应在焊缝冷却到环境温度后进行探伤检验;而对于低合金结构钢,则应在焊接完成24小时以后进行探伤检验。此外,在探伤操作前,需要对探测面进行修整,清除焊接工作表面的飞溅物、氧化皮、凹坑及锈蚀等,以保证探伤结果的准确性。耦合剂的选择也需考虑粘度、流动性、附着力等因素,以确保检测过程顺利进行。

结语

综上所述,钢结构探伤检测标准与规范是确保钢结构工程质量的重要组成部分。通过严格执行这些标准和规范,可以有效地发现和处理焊接过程中的缺陷,保证钢结构的安全性和可靠性。

钢结构探伤的常见误区

钢结构探伤新技术发展

钢结构探伤标准更新动态

钢结构探伤结果评定方法