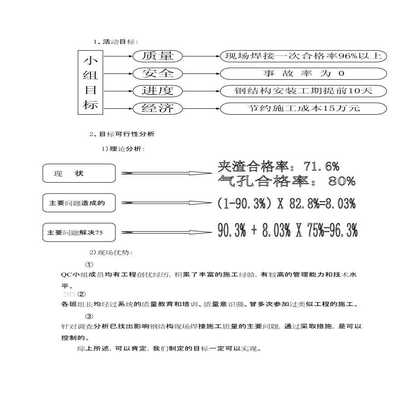

钢结构箱型梁焊接技术是确保结构稳定性和耐久性的关键步骤。在焊接过程中,采用先进的质量检测方法和对焊接顺序进行优化是提升焊接效率和质量的重要策略。通过应用自动化检测设备和定期的质量评估,可以及时发现并解决焊接缺陷,从而保证结构的安全可靠。优化焊接顺序不仅能够减少材料浪费,还能提高焊接速度,缩短工程周期。综合这些技术要点,可以有效提升钢结构箱型梁的焊接质量和工程进度,确保整个建筑项目的顺利实施。

一、焊接前准备要点

- 材料选择与要求

- 钢结构箱型梁使用的钢材、焊接材料等应具有质量证书,符合设计要求和现行标准的规定。

- 下料技术要求

- 箱型梁面板下料时应考虑到焊接收缩余量及后道工序中的端面铣的机加工余量。

- 直形箱型梁采用德国进口的ESAB数控切割机进行下料时,采用两个旋转三割炬同时切割,使钢板两边收热均等,不产生旁弯和变形;弧形箱型梁先在钢板上划弧线,然后采用半自动轨道切割机下料,以满足规范要求。

- 组成箱型梁的板材构件在组装焊接前需要进行控制下料尺寸、预开坡口等技术准备,壁板的平直度和旁弯度应控制在允许范围内(如1.0mm/m且不大于3.0mm,超出该限值必须进行矫正)。

二、焊接过程中的技术要点

- 避免变形技术

- 在焊接箱型梁隔板时,电渣焊是较为正规的方法,像分段和打孔塞焊制作都是不符合规范的土办法。熔嘴电渣焊比较普遍,焊接时要两面同时施焊,避免构件弯曲变形,并且要求板厚不能小于14mm,否则容易焊穿。

- 对于大型箱型梁的安装采用单面焊双面成型技术进行焊接,能提高工作效率,保证人员安全。

- 焊接顺序要点

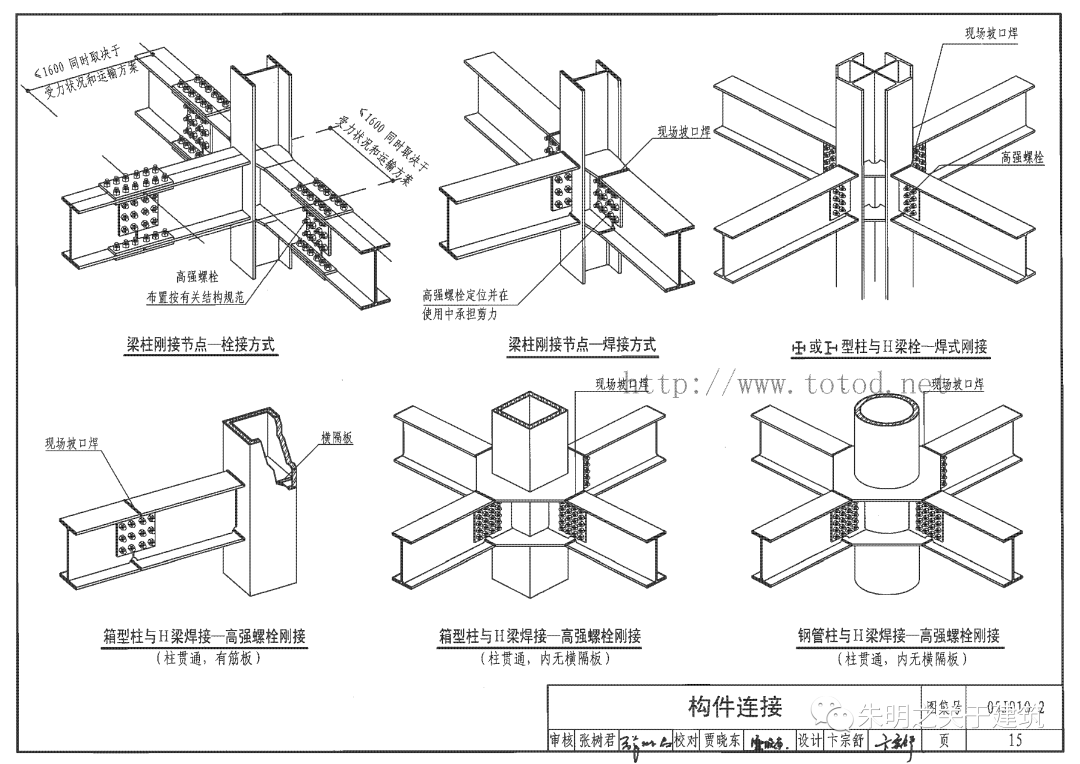

- 例如在箱型柱(与箱型梁焊接有类似之处)的焊接中,一般先焊两边,另两边采用电渣压力焊;先焊三面点焊,后一面有隔板的用电渣焊,然后再门式埋弧焊盖面基本就成型了。

- 焊缝质量保证要点

- 要求焊缝外观平整光洁,表面无裂痕、未焊透、未熔合、夹渣、飞溅等缺陷。对于构件的焊接接头采用射线探伤和磁粉探伤,确认焊缝的宽度足够(即熔合良好)。

三、特殊部位焊接要点

- 隔板焊接要点

- 箱型柱(可参考箱型梁)腔内隔板焊接采用普通焊接方式可能无法施焊,需要采用电渣焊设备解决,焊接难度较大。在箱型柱制作中,隔板与4块壁板焊接时,应采用电渣焊隔板及衬板全熔透焊缝,隔板与两侧壁板连接时,可采用手工CO?气体保护焊,与上下两块壁板(盖板)连接时采用中焊科技电渣焊。

钢结构箱型梁焊接变形控制

箱型梁焊接材料选择指南

钢结构焊接质量检测方法

箱型梁焊接顺序优化策略