钢结构探伤行业标准主要涉及以下几个方面:明确探伤方法的选择标准,包括无损检测技术的种类和适用条件;对探伤设备的要求进行规范,确保其性能稳定可靠;对探伤人员的操作技能提出具体要求,强调安全意识和操作规范性;建立完善的探伤过程记录和质量控制体系,保证探伤结果的准确性和可靠性。这些标准的制定有助于提高钢结构工程质量,保障结构的安全使用。

钢结构探伤的行业标准

钢结构探伤的行业标准主要包括以下几个方面:

探伤检测的比例和标准

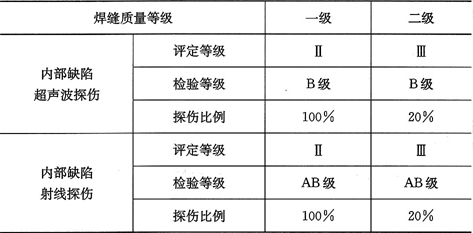

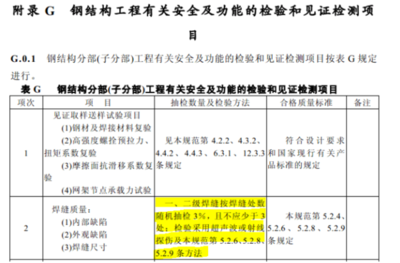

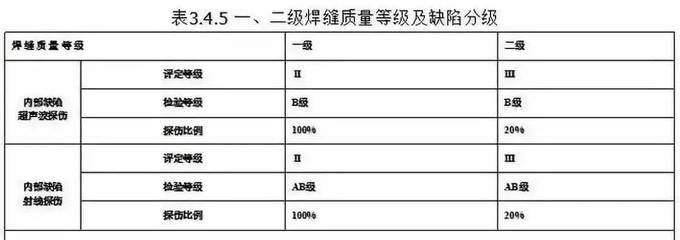

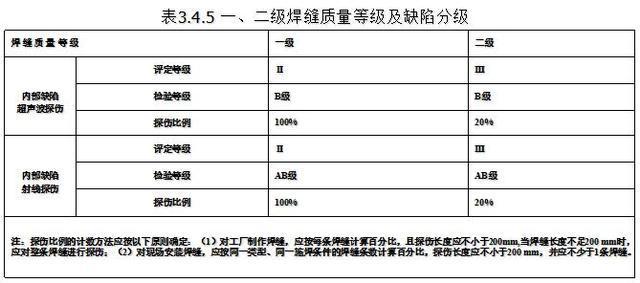

根据《钢结构工程施工质量验收规范》GB50205-2001的规定,一级质量焊缝探伤检测的比例为100%,即焊缝全数检测;而二级质量焊缝探伤检测的比例不得少于全数的20%,通常是随机见证采样。

无损检测方法

钢结构常规的无损检测方法包括超声检测(UT)、射线检测(RT)、磁粉检测(MT)和渗透检测(PT)。其中,设计要求全焊透的焊缝,其内部缺陷的检验应符合特定的标准。例如,一级焊缝应进行严格的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB11345)B级检验的Ⅱ级及Ⅱ级以上;二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB11345)B级检验的Ⅲ级及Ⅲ级以上。

缺陷的分类和处理

焊缝质量等级分为一级、二级和三级,不同的质量等级对应不同的缺陷容忍度。例如,一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,也不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;二级焊缝则允许一定的咬边深度和未焊满情况,但也有相应的限制。

结语

综上所述,钢结构探伤的行业标准是一个综合性的体系,涵盖了从检测比例、无损检测方法到缺陷分类和处理等多个方面。这些标准确保了钢结构工程的质量和安全性,是钢结构施工和验收过程中不可或缺的一部分。

钢结构探伤技术的发展趋势

钢结构探伤设备的选型指南

钢结构探伤人员资格认证

钢结构探伤常见缺陷案例分析