在钢结构箱体的制造过程中,焊接变形是一个常见的问题。为了控制焊接变形,可以采取以下技巧:进行焊接前对焊缝区域的应力和应变进行预测,以了解可能产生的变形情况。根据预测结果,设计合理的焊接顺序和参数,避免过度加热或冷却,减少焊接应力的产生。采用预热、后热处理等措施,可以有效改善焊接后的残余应力分布,进一步降低焊接变形的风险。对于已发生的焊接变形,可以通过机械矫正、热矫正等方法进行补偿,以恢复箱体的形状和尺寸。

一、设计方面的控制技巧

- 合理布置焊缝

- 减少焊缝数量和尺寸,能降低焊接变形的可能性。例如在满足结构强度要求的前提下,尽量简化焊缝布局,避免不必要的焊缝。

- 使焊缝位置靠近构件的中和轴,并且焊缝布置应对称于构件中和轴,这样能使焊接时产生的变形相互抵消,减少整体变形。

- 选择合适的坡口形式

- 双面均可焊接操作时,采用双面对称坡口。例如对于较厚的钢板焊接,双面对称坡口能让焊接热量分布更均匀,减少因单面受热过多导致的变形。

- 在T形接头板厚较大时采用开坡口角对接焊缝,有助于控制焊接变形。

二、施工方面的预防技巧

(一)反变形法

- 在构件施焊前,确定焊接变形的大小和方向,施加与焊接变形相反的作用力来抵消焊接变形,从而使构件焊后达到设计要求。比如在焊接箱体的侧板时,如果预计会向内侧产生角变形,可以在焊接前预先将侧板向外弯曲一定角度,焊接后侧板就能达到较为理想的形状。

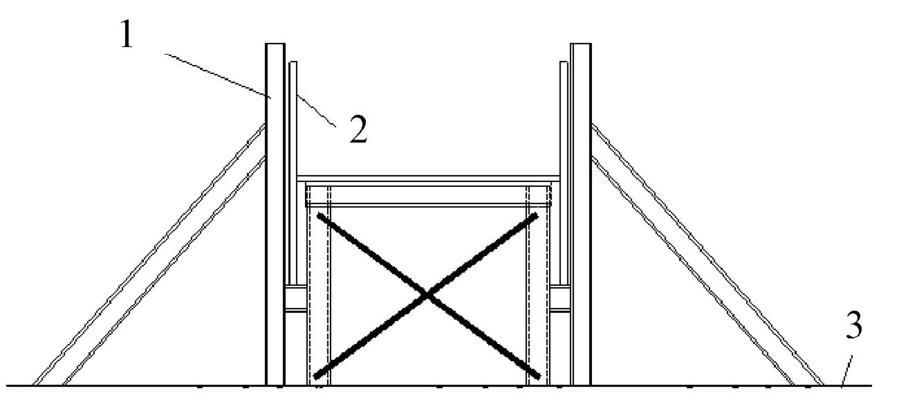

(二)刚性固定法

- 在没有采取反变形的情况下,将构件固定以增加焊件刚度,限制焊接变形。可以按变形相反方向,用夹具或点焊方式将焊件固定。例如使用特制的夹具将箱体的各个板块夹紧固定,在焊接过程中限制其变形的发生。

(三)合理选择焊接方法

- 焊接的原始温度越高,热能越高,引起的变形越大。所以选择能量较低的焊接方法可有效防止焊接变形。例如采用C02气体保护焊代替手工电弧焊,C02气体保护焊能量相对较低,能减少热量输入,进而减少焊接变形。另外,采用多层焊的方式也能降低能量输入,减少变形。多层焊时每层焊缝的热输入比一次完成的单层焊时小得多,加热范围窄,冷却快,产生的收缩变形小得多,而且前层焊缝焊成后对下层焊缝形成约束,多层焊时的纵向收缩变形比单层焊时小得多,焊的层数越多,纵向变形越小。

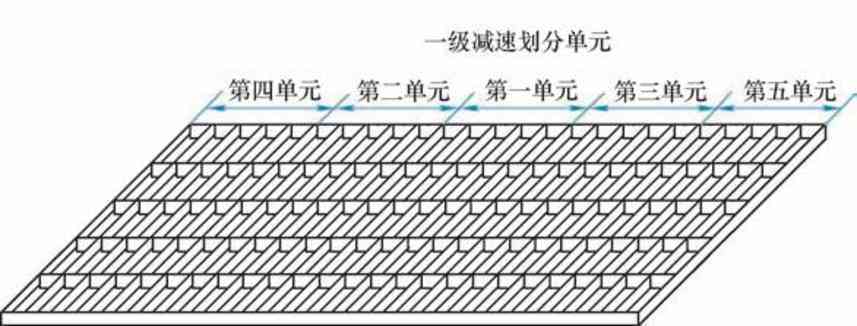

(四)选择合理的装配焊接顺序

- 使物件在焊接过程中,通过合理的装配焊接顺序,让焊接变形能够互相抵消,从而降低变形。例如对于箱体结构,可以先焊接内部的支撑结构,再焊接外部的侧板,这样内部结构焊接产生的变形可以被外部焊接所部分抵消,减少整体变形量。同时,在多层焊时采用与构件中和轴对称的焊接顺序也有助于控制变形。

三、焊后矫正焊接变形的方法

(一)机械矫正法

- 利用外力,使构件产生与焊接变形方向相反的塑性变形,与焊接变形相抵消,从而达到消除焊接变形的目的。例如对于箱体焊接后出现的弯曲变形,可以使用千斤顶等工具施加反向的力进行矫正。

(二)火焰矫正法

- 利用火焰在与焊接变形方向相反的对应部分局部加热产生压缩塑性变形,使较长的金属在冷却后收缩,来达到矫正变形的目的。使用火焰矫正法的关键是正确选择加热位置和加热范围。比如箱体的某个侧板出现向外凸出的变形,可以在凸出部位的内侧用火焰进行加热,使其产生向内的收缩变形来矫正整体形状。

钢结构焊接变形的实时监控技术

焊接顺序对变形影响的研究

钢结构焊接热输入控制策略

焊接变形预测与补偿方法