桁架设计中,制造误差对结构性能有显著影响。本文探讨了如何通过优化设计和采用先进的制造技术来控制这些误差。介绍了桁架的基本概念和设计要求,然后详细描述了制造过程中可能出现的误差类型,如材料不均匀、切割误差、焊接变形等。提出了几种误差控制的方法,包括精确的材料选择、优化切割工艺、使用精密设备进行焊接以及实施严格的质量控制流程。通过案例分析展示了这些方法在实际工程中的应用效果,证明了其有效性和重要性。

桁架设计中的误差影响

在桁架设计和施工过程中,误差是不可避免的,这些误差主要来源于制造和拼装两个阶段。误差的存在会对桁架的内力分布产生影响,进而影响整个结构的安全性和性能。

制造误差

制造误差是指在工厂预制杆件过程中产生的长度偏差。由于制造工艺和材料特性等因素,杆件的实际长度往往与设计长度存在一定的差异。这些差异在杆件安装过程中会进一步导致安装位置与设计位置的不一致,从而影响桁架的整体结构性能。

拼装误差

拼装误差是指在施工现场将预制杆件拼接成整体结构时产生的误差。拼装误差包括杆件安装位置的偏差、节点板与杆件接触不均匀等问题。这些误差在拼装过程中会产生偏差,定义为安装误差。拼装误差的存在会导致杆件的实际空间位置与理论计算空间位置存在差别,从而影响桁架的内力分布。

误差对内力的影响

误差的存在会导致桁架在恒载下产生次内力。这些次内力是对桁架结构内力分布的一种扰动,增加了施工过程内力控制的复杂性。为了研究次内力对结构的影响,可以通过建立模型和进行有限元分析的方法,对误差引起的次内力进行计算和分析。

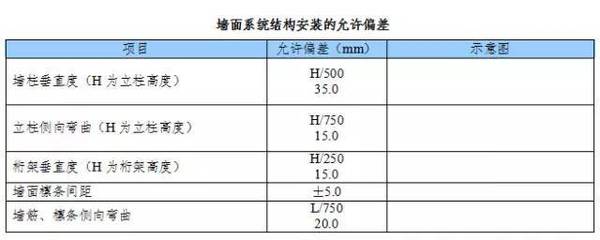

误差控制

为了控制误差对桁架设计和施工的影响,通常采取以下措施:

- 工厂预制:通过工厂预制杆件,可以在一定程度上减小制造过程中的误差。

- 现场拼装精度控制:在拼装过程中,采用高精度的测量和校正设备,确保杆件安装位置的准确性。例如,在新国展二期项目中,钢桁架的整体提升过程中,要求与预计安装位置的误差控制在5毫米以内。

- 同步提升控制系统:在超大吨位钢桁架的提升过程中,采用液压同步提升控制系统,自动校正提升过程中的偏差,确保桁架准确到达预定位置。

结论

桁架设计中的误差主要来源于制造和拼装两个阶段,这些误差会对桁架的内力分布产生影响。通过采取有效的控制措施,可以在一定程度上减小误差的影响,确保桁架结构的安全性和性能。在实际工程中,应根据具体的工程特点和要求,制定相应的误差控制方案,以保证桁架设计和施工的质量。

桁架误差对结构安全影响

桁架制造误差控制技术

拼装误差对内力分布影响

桁架误差检测与校正方法