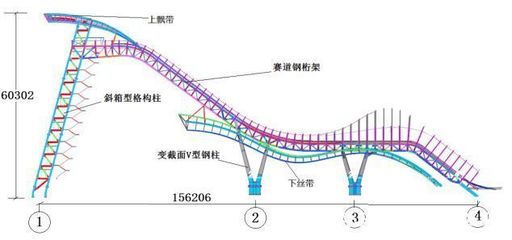

钢结构焊接工艺的优化是提高焊接质量、降低成本和提升效率的关键。通过采用先进的焊接技术和设备,如数字化焊接技术、自动化焊接机器人等,可以有效提高焊接精度和质量。合理的焊接参数设置和焊接顺序规划也是优化焊接工艺的重要手段。加强焊接过程监控和质量检测也有助于及时发现问题并采取措施进行改进。

钢结构焊接工艺优化策略

钢结构焊接工艺的优化是提高焊接质量、降低成本、提升效率的关键。以下是基于搜索结果的一些优化策略:

1. 选择合适的焊接材料和工艺

根据钢结构的材质和要求,选择适合的焊接材料和焊接工艺。例如,对于高强度钢结构,可以选择熔敷焊接或互层焊接等高强度焊接工艺,以保证焊缝的强度和韧性。

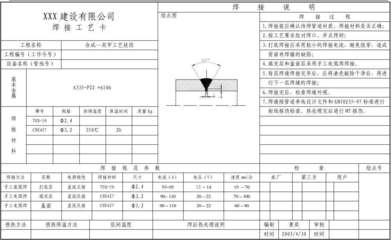

2. 控制焊接参数

选择合适的焊接电流、电压、速度和气体保护等参数,实施有效的焊接控制。通过合理调整焊接参数,可以确保焊缝的均匀,减少焊接缺陷的产生。

3. 预热和后热处理

对于大型和重要的焊接部位,可以进行预热和后热处理,以消除焊接应力和改善焊接组织。预热可以减少焊接应力,降低焊接变形和裂纹的风险;后热处理可以改善焊接组织,提高焊缝的强度和韧性。

4. 检测和修复焊接缺陷

在焊接完成后,及时进行焊缝的检测,发现焊接缺陷和裂纹,及时进行修复。可以利用无损检测技术,如超声波检测、射线检测和磁粉检测等,来对焊缝进行全面和准确的检测。

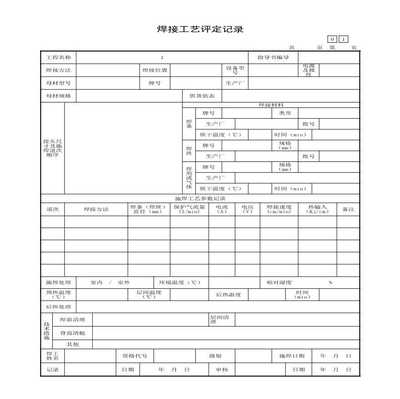

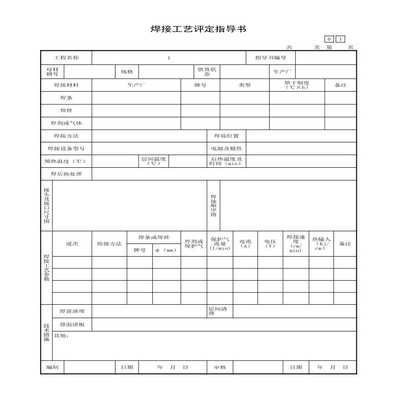

5. 增加焊接工艺文件和质量控制措施

对于重要的焊接部位和关键焊缝,应编制详细的焊接工艺文件,并制定相应的质量控制措施。焊接工艺文件包括焊接接头形式、焊接材料和工艺、焊缝尺寸和形状要求等;质量控制措施包括焊工培训、焊接现场检查和焊接质量验收等。

6. 优化焊接工艺参数

焊接工艺参数的优化包括对焊接电流、电压、速度等参数的合理调整,以及对预热和后热温度的控制。这些参数的优化可以提高焊接质量和效率,降低生产成本。

7. 应用创新技术

采用机器人、自动化焊接专机等设备,提高焊接效率和质量。利用计算机技术、传感器技术等,实现焊接过程的自动化监测与控制。此外,还可以采用激光焊接、搅拌摩擦焊接等新技术。

8. 质量控制与检测手段完善

定期对质量标准的执行情况进行回顾和评估,确保各项标准得到有效实施。针对焊接过程中出现的问题,及时对质量标准进行调整和完善。采用现代化检测手段对焊接过程进行实时监控,及时发现并处理质量问题。

9. 安全生产与环境保护要求落实

加强员工的安全意识和安全技能培训,提高员工的安全素质。实施安全检查制度,定期对生产现场进行检查,及时发现和整改安全隐患。同时,要关注环境保护,减少焊接过程对环境的污染。

通过上述策略,可以有效地优化钢结构焊接工艺,提高焊接质量,降低成本,提升效率,确保钢结构的安全和可靠性。

钢结构焊接材料选择指南

焊接工艺参数优化案例分析

预热后热处理对焊接的影响

无损检测技术在焊接中的应用