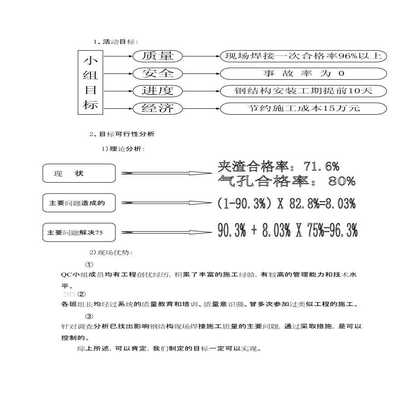

**钢构箱型焊接技术要点包括确保焊缝质量、控制母材淬透性、防止裂纹产生以及优化焊接工艺等**。,,在钢构箱型焊接中,确保焊缝质量是至关重要的。这需要通过精确计算焊接参数和严格控制焊接环境来实现。焊道较深的情况下,堆满焊缝是一个技术挑战。为避免焊接过程中产生的热循环影响母材性能,需要采取适当的预热措施,以减少焊接区域的淬透性,从而降低裂纹风险。,,针对钢结构箱型柱焊接,施焊过程中需特别注意壁板较厚的问题。由于壁板较厚,焊接时焊道较深,如何高效地完成这些焊道是施工中的一大难题。为了应对这一挑战,可以采用多层多道焊接的方式,逐步填充焊缝,以确保焊缝的质量和稳定性。,,电渣焊是一种常用的焊接方法,它能够有效提高焊接接头的质量。在进行电渣焊时也需要注意一些质量问题的控制措施。如上所述,对焊缝进行检查及返修也是保证焊接质量的重要环节。,,钢构箱型焊接技术要点涉及多个方面,包括确保焊缝质量、控制母材淬透性、防止裂纹产生、优化焊接工艺以及合理使用焊接设备和材料等。这些要点共同构成了钢构箱型焊接技术的核心技术,对于保障钢结构建筑的安全性和可靠性具有重要意义。

一、焊接前期准备要点

- 材料准备

- 箱型柱下料时,应采用数控火焰切割机进行板材切割,保证切割精度。例如,壁板下料长度需加10 - 20mm的余量,30mm厚钢板要用半自动切割小车对称同方向开单V形坡口,16mm与12mm厚钢板全熔透时开单V形坡口,部分熔透时可不开坡口但在拼装时要与盖板留有7mm的间隙等。

- 对于箱型柱腔内隔板下料,应用数控切割机操作,以保证其几何尺寸、平直度和对角线。并且内隔板需要进行机械加工,保证4条边相互垂直,不垂直度小于1.0mm,对角线允许偏差小于1.5mm。同时,为保证电渣焊焊枪上下移动正常,应使内隔板厚度不小于25mm,两侧衬板厚度,当采用ZHR熔嘴电渣焊时应不小于18mm,ZHS丝极电渣焊时应不小于25mm。

- 坡口处理

- 开坡口可采用碳弧气刨切割K型坡口。如30mm厚钢板对接需要双面开坡口,16mm厚钢板对接需要单面开坡口,12mm厚钢板对接则不需开坡口。

- 焊接设备与材料选择

- 手工焊条电弧焊难以完成箱型柱全部制作。埋弧焊适用于厚板的平焊和角焊,但焊接热影响区宽,工艺及电流选用不当会造成晶粒粗大等问题,所以要合理选用。对于腔内隔板焊接采用普通焊接方式无法施焊时,需要采用电渣焊设备。

- 焊剂必须用300 - 350°C的温度烘培干燥,保证焊接质量。

二、焊接过程中的技术要点

- 焊接顺序

- 箱型柱是由四块钢板焊接而成,柱内空间小,一般焊接方法只能完成其中三条焊缝的焊接工作,在封上四块壁板形成封闭的箱形空间后,最后一道焊缝的施焊是关键。为了控制焊接变形,每焊完1 - 2道,箱型需翻身焊接另一面。对于有内腔隔板的箱型柱,隔板与4块壁板焊接时,应采用电渣焊隔板及衬板全熔透焊缝,隔板与两侧壁板连接时,可采用手工CO?气体保护焊,与上下两块壁板(盖板)连接时采用中焊科技电渣焊。

- 焊接操作

- 尽量采用较小的热输入,采用多层多道焊,每道焊缝不得过宽。每层每道的焊缝接头应该相互错开,每层至少错开25 - 30mm,这样起弧点的缺陷不会集中在一起且能够被后续焊缝熔掉。例如在壁板平板对接焊接时,要保证焊道平直,施焊前做好反变形预防措施,并且在施焊过程中要彻底清除焊接缺陷,背面清根要干净,保证对接焊缝熔透。

- 每层焊缝焊接完成后,在清理焊渣及飞溅时,顺便对焊缝进行锤击处理,以消除部分焊接内应力。在低温(低于零度以下)焊接前预热时间长,箱型隔板(较厚的)焊接量大,电焊工需要爬在里面焊接,箱型主缝焊接过程中得做保温处理。

- 在焊接热循环作用下,由于箱型柱的4块壁板较厚,焊接时焊道较深,如何施焊堆满焊缝是难点之一,并且焊接区域的母材淬硬性增大,残余应力增大,易产生裂纹。要注意焊接速度、电流、电压等参数的控制,避免出现焊接缺陷。

三、焊接后的检验要点

- 外观检查

- 要求焊缝外观平整光洁,表面无裂痕、未焊透、未熔合、夹渣、飞溅等缺陷。对于构件的焊接接头采用射线探伤和磁粉探伤,确认焊缝的宽度足够(即熔合良好)。

钢构箱型焊接变形控制技巧

电渣焊与埋弧焊对比分析

箱型柱焊接热影响区管理

钢构箱型焊接质量检测标准