钢结构生产进度计划编制是一个关键过程,它涉及到对生产活动的时间安排和资源分配。该过程通常包括确定生产目标、分析生产任务、制定工作时间表以及评估风险和应对策略。在编制过程中,需要综合考虑多个因素,如材料供应、设备能力、人力资源等,以确保生产的顺利进行。还需要定期进行进度跟踪和调整,以应对可能出现的偏差和变化。钢结构生产进度计划编制是一项复杂而重要的工作,需要充分考虑各种因素并采取有效的管理措施来确保生产的顺利进行。

以下是关于钢结构生产进度计划编制的相关内容:

一、编制依据

- 工程相关文件

- 场地与设备条件

- 生产车间布局情况影响着构件生产的流程和效率。如果车间布局合理,各工序之间的衔接会更加顺畅,有利于提高生产速度。例如,如果车间内原材料堆放区、加工区、组装区、焊接区、涂装区等布局科学,可以减少构件运输时间,提高生产效率。

- 设备生产能力是编制进度计划必须考虑的因素。不同设备的加工能力、运行效率不同,如切割设备、焊接设备等的加工速度和精度会影响构件的生产时间。如果设备生产能力有限,可能需要增加设备或者调整生产计划以满足工期要求。

- 材料供应情况

- 材料采购周期对于钢结构生产进度计划编制至关重要。钢材等主要材料的供应市场情况,包括供应商的生产能力、供货周期、运输时间等都需要考虑。例如,从外地供应商采购特殊规格钢材可能需要较长的运输时间,这就需要提前安排采购计划。

- 材料配套采购的情况也会影响进度。如果某些辅助材料不能及时供应,可能会导致构件生产停滞。比如,焊接材料的供应不足会影响焊接工序的进行。

二、编制原则

- 科学性与合理性

- 根据业主的招标文件及现场的施工进度计划,结合构件运输周期,推算出详细的节点生产周期。再综合考虑构件类型、设备生产能力、图纸深化进度安排、工艺文件编制、材料采购周期、正常的构件组立焊接周期等多方面因素,推算出完整的构件生产开始及构件发运时间,编制出详尽的构件制作进度计划。例如,对于大型钢柱构件,由于其加工难度大、焊接工作量大,需要根据设备和工人的实际生产能力合理安排生产时间,确保计划的科学性和合理性 。

- 可执行性与可操作性

- 计划须具备充分的可执行性和可操作性。这意味着在编制进度计划时,要考虑到实际生产中的各种情况,如人力资源的调配、设备的维护和故障处理等。例如,不能安排过高的生产任务量,以免工人长时间加班导致疲劳作业,影响产品质量和生产安全。同时,计划中的工序安排要符合生产工艺要求,如钢结构构件的防腐涂装必须在表面处理合格后进行,不能颠倒工序。

三、编制步骤

- 前期准备工作

- 图纸深化设计是钢结构生产的前期关键工作。深化后的图纸要能准确指导生产,包括构件的尺寸、连接方式、孔洞位置等详细信息。例如,在一些复杂的钢结构建筑中,梁柱节点的连接构造在深化设计图纸中需要详细呈现,以便车间工人按图加工。

- 进行设备安排调试,确保设备处于良好的运行状态。对切割设备、焊接设备、起重设备等进行检查和调试,保证其精度和安全性。同时,配备好技术人员,根据生产任务量和技术难度,安排足够数量和资质的技术人员参与生产过程。

- 确定构件加工场地和预拼装场地。场地要满足构件生产和预拼装的空间要求,并且要有合理的布局,便于原材料堆放、构件加工和转运。例如,预拼装场地要平整坚实,能够承受构件的重量,并且要有足够的空间进行构件的拼装和调整。

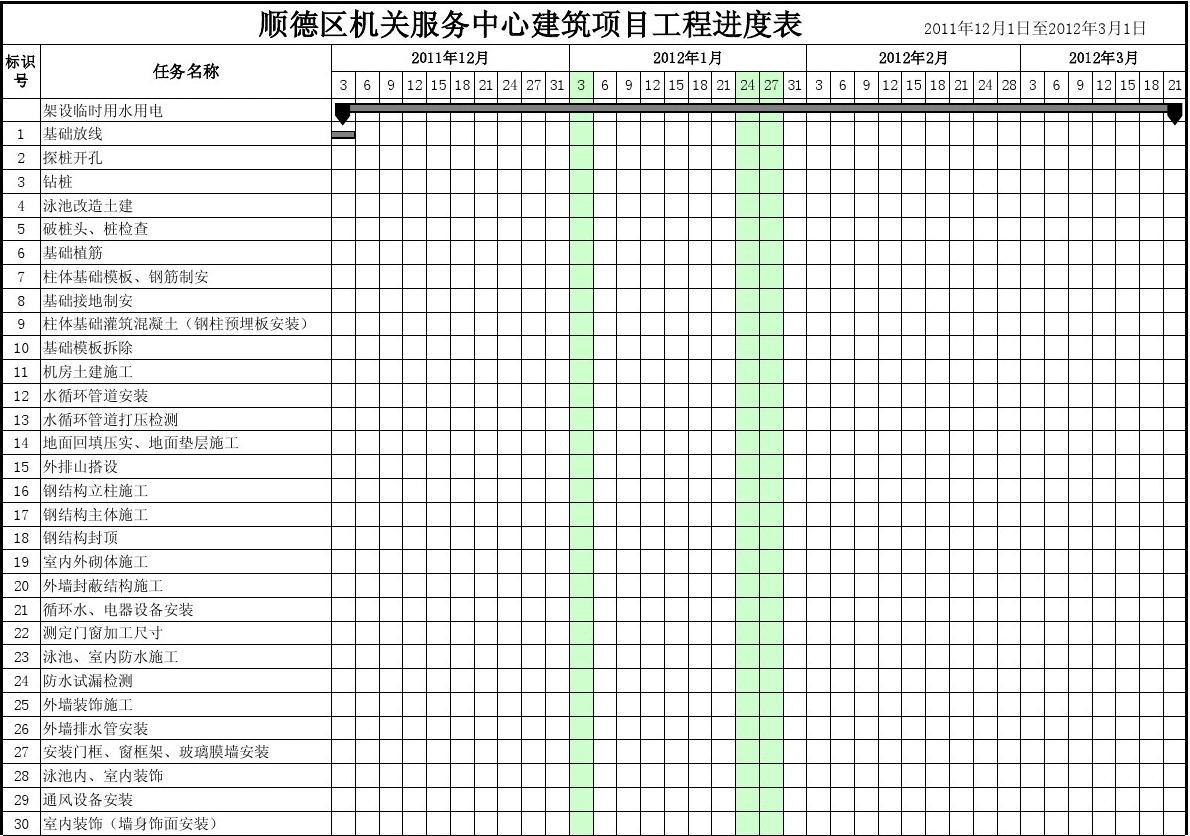

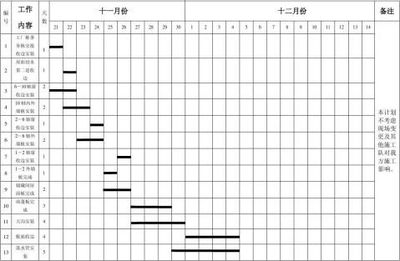

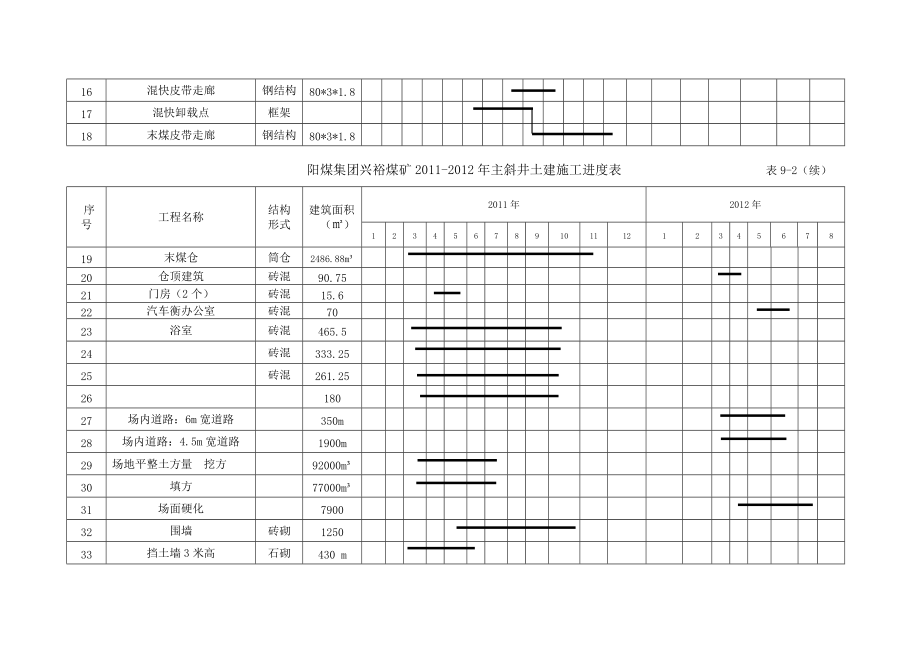

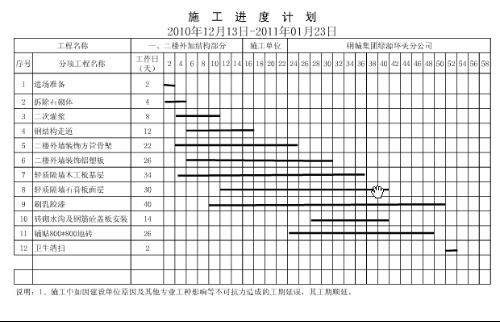

- 总计划编制

- 根据总施工计划、业主要求的关键工期节点、里程碑等,编制详尽、合理的总制作进度计划。这个总计划要涵盖从原材料采购到构件发运的整个过程,确定各个主要工序的开始时间和完成时间。例如,对于一个大型钢结构桥梁工程,总计划要明确钢箱梁的制造、运输、安装等关键工序的时间安排。

- 将总计划逐步细化到季度、月度、周生产进度计划。细化后的计划更具操作性,能够及时发现和解决生产过程中的进度问题。比如,月度计划可以明确每个月的构件产量目标,周计划可以对各班组的生产任务进行具体安排。

- 专项计划编制

- 同时细化完善各级专项进度计划,包括相应的资源配置计划(图纸、工艺、物资、资金、劳动力、设备等)。例如,在物资资源配置计划中,要详细列出每个阶段需要的钢材、焊接材料、涂装材料等的数量和供应时间;在劳动力资源配置计划中,要确定不同工序所需的工人数量和工种,如焊工、切割工、装配工等。

四、计划的评审与调整

- 可行性论证评审

- 各计划编制完成后,将组织各相关部门进行可行性论证评审。各部门从自身的专业角度对计划进行审查,如生产部门审查生产工序安排是否合理,技术部门审查工艺要求是否满足,物资部门审查材料供应是否能够保障等。例如,生产部门可能会提出某一工序的生产时间过短,无法保证构件质量的意见。

- 根据评审意见和论证结果进行计划的修改调整,最终经项目经理审核批准后,报送至业主、监理审批。审批后的制作计划作为钢构件加工制作进度控制的指导、规范性文件。

- 进度计划的动态调整

- 在实际生产过程中,根据进度计划定期比较构件生产进度。如出现工期进度偏差,则须立即查找原因,制订工期保证措施,并根据工期偏差的实际情况对后续构件生产安排进行调整,确保项目各工期节点。例如,如果某一构件的生产因为设备故障延误了时间,就需要分析对后续工序的影响,调整后续构件的生产计划,可能需要增加工人数量或者延长工作时间来追赶进度。

- 当出现因设计变更、国家政策、自然灾害、资金运作等不可抗力因素造成的工期滞后现象时,必须对进度计划进行动态实时调整,并根据项目实际运行情况调整人、机、料、法、环等各生产资源的配备与投入,保证制作进度节点满足项目现场需求。比如,设计变更可能会导致构件的尺寸、结构形式发生变化,这就需要重新安排生产工序和时间,调整材料采购计划等。

钢结构生产进度计划优化方法

钢结构生产中常见问题及解决方案

钢结构施工进度监控工具推荐

钢结构项目风险管理策略