钢结构厂房施工计划是确保工程项目按时、按预算完成的关键文档。它详细列出了施工的每个阶段,包括材料准备、地基处理、主体结构搭建、屋面和墙体安装、内部装修及最终验收。施工计划中还包括了时间表、关键里程碑、资源分配以及风险管理策略。还提供了质量控制措施和安全标准,以确保工程符合法规要求并保障工人安全。

以下是一份钢结构厂房施工计划的示例:

一、工程概况

本钢结构厂房工程具有一定规模,包含多个功能区域。施工需按照相关规范和设计要求进行,确保厂房的结构安全、功能完备且符合使用需求。

二、施工总体安排

- 施工顺序

- 施工放线→基础混凝土内预埋螺栓→(钢结构加工制作)门式刚架吊装→吊车梁安装→钢梁安装→屋架、屋面板及屋檐板安装→墙面板安装→钢结构涂装。

- 施工进度计划

- 计划开工日期:[具体日期]

- 计划竣工日期:[具体日期]

- 总工期:[X]日历天。根据工程实际情况,将施工过程划分为多个阶段,并确定每个阶段的大致时间范围。例如:

- 基础施工阶段(含施工放线、基础混凝土内预埋螺栓等):[开始日期]-[结束日期]

- 钢结构加工制作阶段:[开始日期]-[结束日期]

- 钢结构安装阶段(门式刚架吊装、吊车梁安装、钢梁安装等):[开始日期]-[结束日期]

- 屋面及墙面系统安装阶段(屋架、屋面板、屋檐板、墙面板安装):[开始日期]-[结束日期]

- 钢结构涂装阶段:[开始日期]-[结束日期]

三、施工前期准备

- 技术准备

- 组织施工人员对设计图纸进行详细解读,明确设计意图、结构形式、技术要求等。与设计单位进行沟通,解决图纸中存在的疑问。

- 编制施工组织设计和专项施工方案,如钢结构加工制作方案、吊装方案等,并报相关部门审批。

- 对施工人员进行技术交底,包括施工工艺、质量标准、安全注意事项等。

- 人员准备

- 确定项目经理、技术负责人、施工员、质检员、安全员等主要管理人员,并明确各自职责。

- 根据施工进度计划,组织钢结构制作工人、安装工人、焊工、涂装工等各类专业工人进场,并进行必要的岗前培训。

- 材料准备

- 根据设计要求和工程预算,采购钢结构制作所需的钢材(如H型钢、钢板等)、连接螺栓、焊接材料、涂装材料等。

- 对进场材料进行检验和验收,确保材料质量符合要求。材料应具有质量合格证明文件,并按规定进行抽样复验。

- 机械设备准备

- 准备施工所需的机械设备,如经纬仪、水准仪、起重机、电焊机、数控多头切割机、抛丸除锈机等。

- 对机械设备进行调试、检修和维护,确保设备性能良好,能够正常投入使用。

四、主要施工工序

- 施工放线

- 按照设计要求,根据图纸要求,配合土建单位将标高、轴线核实核准。

- 施工前用经纬仪复核轴线,并用水准仪确定标高,并用墨线在不易损坏的固定物上作好记号,注明标高,并做好记录。

- 在确定轴线和标高之后,即放好大样之后,再放小样,也就是确定每个钢柱在基础混凝土上的连接面边线及纵横十字轴线,即门式刚架的柱脚位置。

- 在定位刚架时,要尽量避免刚架柱脚与螺栓的碰撞,以避免刚架柱底面的变形,从面减少与基础混凝土的接触面,以及螺栓的弯曲变形,造成螺栓纠直之后给螺栓带来的强度损耗。

- 基础混凝土内预埋螺栓

- 在基础混凝土浇捣之前,再仔细核对螺栓的大小、长度、标高及位置,并固定好预埋螺栓。

- 在基础混凝土浇捣之前,黄油及塑料薄膜包住预埋螺栓的丝口部分,以避免混凝土浇捣时对螺栓丝口的污染。

- 在浇捣混凝土之时,派有经验的专人值班,做好混凝土浇捣时对预埋螺栓定位的影响。

- 基础混凝土浇捣之后,及时清理预埋螺栓杆及丝口上的残留混凝土。

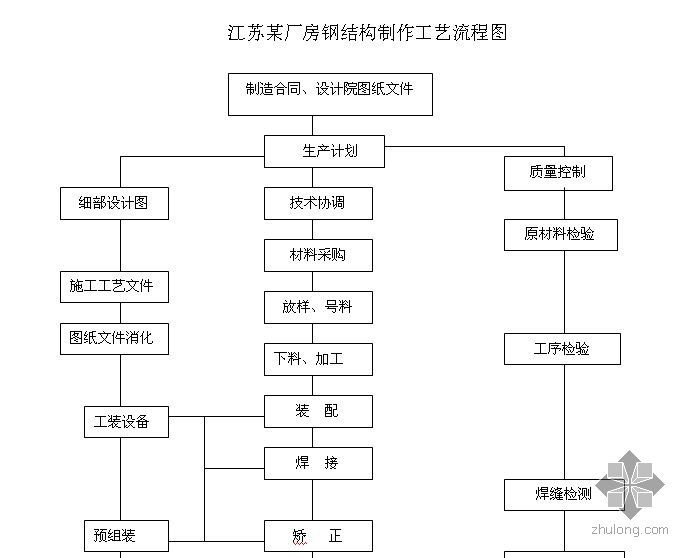

- 钢结构加工制作

- 下料图单

- 此工序为材料检验部分,其内容包括对工程所选用的型号、规格的确认以及材料的质量检查。

- 质量检测标准:应符合设计要求及国家现行标准的规定。

- 放样、号料

- 放样划线时,应清楚标明装配标记、螺孔标注、加强板的位置方向、倾斜标记及中心线、基准线和检验线,必要时制作样板。

- 注意预留制作,安装时的焊接收缩余量;切割、刨边和铣加工余量;安装预留尺寸要求。

- 划线前,材料的弯曲和变形应予以矫正。

- 下料

- 钢板下料采用数控多头切割机下料,但下料前应将切割表面的铁锈、污物清除干净,以保持切割件的干净和平整,切割后应清除溶渣和飞溅物,操作人员熟练掌握机械设备使用方法和操作规程调整设备最佳参数的最佳值。

- 质量检验标准:切割的允许偏差值(mm)项目允许偏差:零件宽度、长度3.0、边缘缺棱1.0、钢端部垂直度2.0。

- 质量检验方法:目测或用放大镜、钢尺检查。

- 组立、成型

- 钢材在组立前应矫正其变形,并达到符合控制偏差范围内,接触毛面应无毛刺、污物和杂物,以构件的组装紧密结合,符合质量标准。

- 组立时应有适量的工具和设备,如直角钢尺,以保证组立后有足够的精度。

- 预组立的构件必须进行检查和确定是否符合图纸尺寸,以及构件的精度要求成型。

- 组立成型时,构件应在自由状态下进行,其结构应符合《钢结构工程施工及验收规范》及有关标准规定。

- 经检查合格后进行编号。

- 焊接

- 焊接钢柱、钢梁采用门式自动埋弧焊进行焊接;柱梁连接板加肋板采用手工焊接。

- 使用门式自动焊应满足以下两点:焊接后边缘30 - 50mm范围内的铁锈、毛刺污垢等必须清除干净,以减少产生焊接气孔等缺陷的因素;引弧板应与母材材质相同,焊接坡口形式相同,长度应符合标准的规定;使用手工电弧应满足以下规定:使用状态良好、功能齐全的电焊机,选用的焊条需用烘干箱进行烘干。

- 制孔

- 质量检验标准:螺栓孔及孔距允许偏差符合《钢结构施工及验收规范》的有关规定。

- 矫正型钢

- 工艺要求:操作人员熟悉工艺内容并熟悉掌握设备操作规程,矫正完成后,应进行自检,允许偏差符合《钢结构施工及验收规范》有关规定。

- 端头切割

- 焊接型钢柱梁矫正完成,其端部应进行平头切割,所用设备为端头铣床,端部铣平的允许误差见下表。

- 除锈

- 除锈采用专用除锈设备,进行抛射除锈可以提高钢材的疲劳强度和抗腐能力。对钢材表面硬度也有不同程度的提高,有利于漆膜的附和不需增加外加的涂层厚度。

- 油漆

- 钢材除锈经检查合格后,在表面涂完第一道底漆,一般在除锈完成后,存放在厂房内,可在24小时内涂完底漆。

- 包装与运输

- 构件编号在包装前,将各种符号转换成设计图面所规定构件编号,并用笔(油漆)或粘贴纸标注于构件的规定部位,以便包装。

- 验收

- 下料图单

- 钢构件检验

- 根据《钢结构工程及验收规范》(GB50205—2001)中的有关规定,仔细检查验钢构件的外形和几何尺寸。如有超偏差,应在吊装前设法消除。

- 根据吊装顺序检查构件的种类和数量是否符合构件进场安。

- 门式刚架吊装

- 吊装前做好准备工作,如检查起重机性能、确定吊装顺序、设置吊点等。

- 按照预定的吊装顺序进行门式刚架的吊装,确保刚架安装位置准确、垂直度符合要求。

- 在吊装过程中,采取必要的安全措施,防止构件发生碰撞、坠落等事故。

- 吊车梁安装

- 对吊车梁进行检查,确保其

尺寸

- 对吊车梁进行检查,确保其