幕墙焊接是建筑施工中的一个重要步骤,但同时也容易产生各种缺陷。常见的缺陷包括焊缝气孔、夹渣、未熔合和裂纹等。这些缺陷会影响幕墙的强度和耐久性。为了减少这些缺陷,需要选择合适的焊接材料和设备,并严格遵守操作规程。还需要对焊接后的构件进行严格的质量检查,确保其符合设计要求和标准规范。幕墙焊接的质量控制对于保证建筑物的安全性和可靠性至关重要。

幕墙焊接的常见缺陷

幕墙焊接过程中可能会遇到多种缺陷,这些缺陷不仅会影响焊接的质量,还可能影响幕墙的安全性和美观性。以下是幕墙焊接中常见的几种缺陷及其产生原因和防止措施:

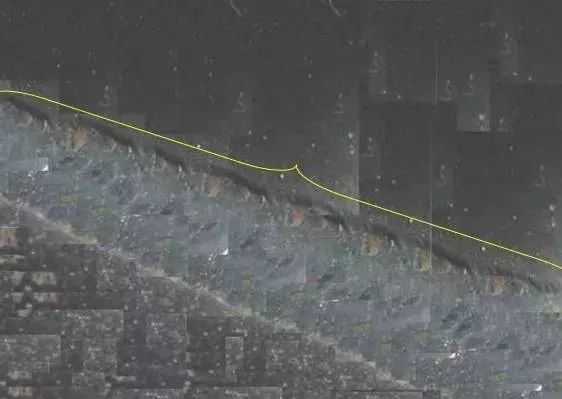

1. 裂纹

- 产生原因:

- 焊缝金属结晶时造成严重偏析,存在低熔点杂质。

- 焊接拉伸应力的作用。

- 防止措施:

- 选择偏析元素和有害杂质含量低的钢材和焊接材料。

- 控制碳、硫、磷等含量。

- 改善工艺因素,控制焊接规范,调整焊缝形状系数。

- 采用收弧板逐渐断弧,避免产生应力集中。

2. 气孔

- 产生原因:

- 焊条、焊剂潮湿,药皮剥落。

- 填充金属与母材坡口表面油、水、锈、污等未清理干净。

- 电弧过长,熔池面积过大。

- 焊接电流过大,焊条发红,保护作用减弱。

- 防止措施:

- 不使用药皮剥落、开裂、变质、偏心和焊芯锈蚀的焊条。

- 焊条和焊剂按规程要求烘烤。

- 按规程要求做好焊前清理工作。

- 选用合适的焊接规范,控制焊接电流和电弧长度。

3. 夹渣

- 产生原因:

- 多道焊层间清理不彻底。

- 电流过小,焊接速度快,熔渣来不及浮出。

- 焊条或焊炬角度不当。

- 防止措施:

- 彻底清理层间焊道。

- 选用合理的焊接规范。

- 提高操作技术。

4. 咬边

- 产生原因:

- 焊接线能量大,电弧过长。

- 焊条(枪)角度不当。

- 焊条(丝)送进速度不适宜。

- 防止措施:

- 选择适宜的电流参数。

- 控制电弧长度,尽量使用短弧焊接。

- 掌握必要的运条(枪)方法和技巧。

- 注意焊缝边缘与母材熔化结合时的焊条(枪)角度。

5. 未熔合和未焊透

- 产生原因:

- 运条速度过快,焊条或焊炬角度不合适,电弧偏吹。

- 坡口设计不良。

- 焊接规范不合适、电流过小,电弧过长。

- 坡口或夹层的渣、锈清理不彻底。

- 防止措施:

- 提高操作技术。

- 选用合适的规范参数。

- 选用合理的坡口形式。

- 彻底清理焊件。

6. 焊缝成型差

- 产生原因:

- 焊件坡口角度不当或装配间隙不均匀。

- 焊口清理不干净。

- 焊接电流过大或过小。

- 焊接中运条(枪)速度过快或过慢。

- 焊条(枪)摇摆幅度过大或过小。

- 焊条(枪)施焊角度选择不当。

- 防止措施:

- 焊件的坡口角度和装配间隙必须符合图纸设计或所执行标准的要求。

- 焊件坡口打磨清理干净,无锈、无垢、无脂等污物杂质,露出金属光泽。

- 加强焊接联系,提高焊接操作水平,熟悉焊接施工环境。

- 选择合理的焊接电流参数、施焊速度和焊条(枪)的角度。

7. 焊缝余高不合格

- 产生原因:

- 焊接电流选择不当。

- 运条(枪)速度不均匀,过快或过慢。

- 焊条(枪)摇摆幅度不均匀。

- 焊条(枪)施焊角度选择不当。

- 防止措施:

- 选择合理的焊接电流参数。

- 增加焊工责任心,焊接速度适合所选的焊接电流,运条(枪)速度均匀,避免忽快忽慢。

- 焊条(枪)摇摆幅度均匀,摇摆速度合理。

- 注意保持正确的焊条(枪)角度。

8. 焊缝宽窄差不合格

- 产生原因:

- 焊条(枪)摇摆幅度不一致,局部地方幅度过大,局部地方摇摆过小。

- 焊条(枪)角度不合适。

- 焊接位置复杂,阻碍焊接人员视线。

- 防止措施:

- 加强焊工焊接责任心,提高焊接时的注意力。

- 采取正确的焊条(枪)角度。

- 熟悉现场焊接位置,提前制定必要的焊接施工措施。

9. 错口

- 产生原因:

- 焊件对口不符合要求。

- 焊工在对口不适宜的情况下点固和焊接。

- 防止措施:

- 加强安装工的培训和责任心。

- 对口过程中使用必要的测量工器具。

- 对于对口不符合要求的焊件,焊工不得点固和焊接。

10. 弯折

- 产生原因:

- 安装对口不适宜,本身形成一定夹角。

- 焊缝熔敷金属在凝固过程中本身横向收缩。

- 焊接过程不对称施焊。

- 防止措施:

- 保证安装对口质量。

- 对于大件不对称焊缝,预留反变形余量。

- 对称点固、对称施焊。

- 采取合理的焊接顺序。

11. 弧坑

- 产生原因:

- 焊接收弧过程中熔池不饱满就进行收弧,停止焊接。

- 焊工对收弧情况估计不足,停弧时间把握不准。

- 防止措施:

- 延长收弧时间。

- 采取正确的收弧方法。

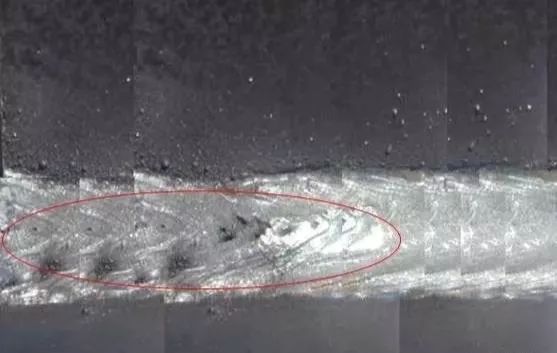

12. 外表气孔

- 产生原因:

- 焊接过程中,熔池中的气体未完全溢出熔池,而熔池已经凝固。

- 防止措施:

- 选择合适的焊接规范,控制焊接电流和电弧长度。

- 确保焊条和焊剂干燥,避免污染。

以上是幕墙焊接中常见的缺陷及其产生原因和防止措施。通过严格控制焊接工艺和操作技术,可以有效减少这些缺陷的发生,提高焊接质量和安全性.

幕墙焊接质量检测方法

如何预防幕墙焊接裂纹

幕墙焊接安全操作规程

幕墙焊接缺陷的修复技术