桁架制作工艺具有多个特点,其中包括:1. 结构设计灵活,可以根据实际需求进行定制;2. 材料选择广泛,可以满足不同工况的需求;3. 制作过程简化,提高了生产效率;4. 质量稳定可靠,保证了工程的质量和安全。

桁架制作工艺具有多种特点,这些特点确保了桁架在各种应用场景中的稳定性和可靠性。以下是桁架制作工艺的一些主要特点:

1. 精确的下料和切割

- 数控切割:现代桁架制作中,数控切割机被广泛应用,能够根据深化图纸中的数据自动切割H型钢的端头形状和坡口,确保下料的高精度。

- 预留余量:在下料时,弦杆和腹杆会预留一定的余量(如弦杆预留30~50㎜,腹杆预留20㎜),以便后续的调整和焊接。

2. 高质量的焊接

- 焊接顺序:焊接时需注意焊接顺序,通常先焊接中间节点,再向两端扩展,以避免焊缝收缩引起的尺寸误差。

- 预热和矫正:对于较厚的钢板,焊接前需要预热,焊接后可能需要进行火焰矫正,以确保结构的几何精度。

- 焊接检验:焊缝需经过外观和超声波探伤(UT)检验,确保焊接质量。

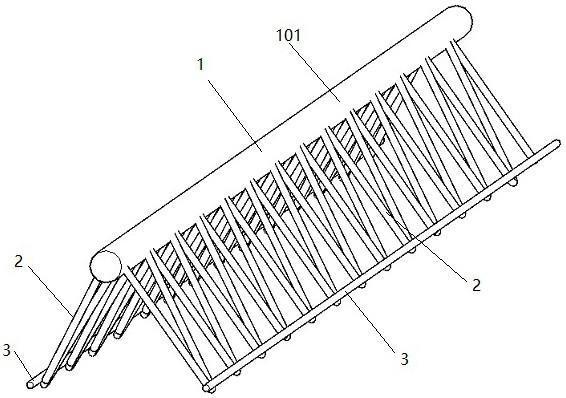

3. 严格的组装工艺

- 组装平台:在组装平台上按详图和起拱图放出大样,包括弦杆、腹杆的中心线、外形线及各位置尺寸线,确保组装的准确性。

- 定位块:使用定位块进行装配定位,确保各部件的正确位置。

- 拼装起拱:对于长度较长的桁架,采用拼装起拱的方式,以补偿焊接后的变形。

- 斜撑加强:在拼装过程中,适当使用斜撑进行加强,防止焊接时产生过大的角变形。

4. 精细的钻孔和加工

- 数控钻孔:使用先进的数控九轴三维钻孔机,对H型钢的翼板和腹板进行高速高效的自动钻孔,满足工程的工期和质量要求。

- 钻孔精度:钻孔位置需精确,确保各部件之间的连接可靠。

5. 严格的检验标准

- 组装检验:组装完成后,需进行严格的尺寸检验,确保各部件的尺寸符合设计要求。

- 矫正检验:焊接和矫正后的桁架需进行最终检验,确保其几何形状和尺寸的准确性。

- 允许偏差:组装和焊接过程中,各部件的允许偏差有严格的标准,例如翼缘板垂直度、腹板局部平面度等。

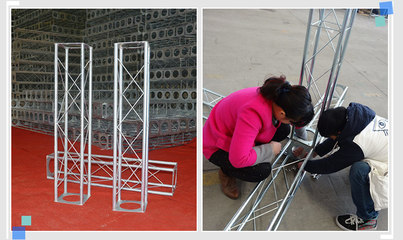

6. 模块化设计和分段制作

- 分段制作:大型桁架通常在工厂中分段制作,运输到现场后再进行组装,以减少现场施工的工作量。

- 分段原则:分段原则通常是根据桁架的尺寸和重量进行,确保每段的运输和安装便利。

7. 经济性和美观性

- 成本控制:镀锌桁架的成本相对较低,但其稳定性和耐久性高,具有较高的经济性。

- 美观大方:镀锌桁架表面光滑、亮丽,具有良好的视觉效果,可以提升整体的美观度。

综上所述,桁架制作工艺不仅注重结构的稳定性和可靠性,还兼顾了经济性和美观性。这些特点使得桁架在建筑、桥梁、舞台等领域得到了广泛的应用。

桁架制作中如何保证精度

桁架焊接质量控制要点

数控钻孔在桁架制作中的应用

桁架组装平台的技术要求