钢结构箱型组立工艺是钢结构制作过程中的关键环节,涉及多个步骤和关键技术要点。设计阶段需确保结构稳定性与安全性;材料选择要符合工程需求并具备良好的机械性能;施工前进行详细测量和放线工作,保证构件位置准确;组装时需使用专业的连接方式和紧固件以确保连接牢固;焊接和涂装过程需严格控制质量,以保证结构的耐久性和美观性。这些步骤和要点共同确保了钢结构箱型组立工作的高效、安全和高质量完成。

钢结构箱型组立工艺

钢结构箱型组立工艺是指将钢板按照特定的尺寸和形状拼装成箱型结构的过程。这一工艺在钢结构建筑中尤为重要,尤其是在高层建筑和大型工业项目中。以下是箱型组立的主要步骤和关键技术要点:

1. 准备工作

- 材料准备:选用符合设计要求和现行标准的钢材、焊接材料、涂装材料和紧固件等。

- 下料:对箱体的四块主板采用多头自动切割机进行下料。对于厚度大于12mm的零件,采用半自动切割机开料;厚度小于或等于12mm的零件采用剪床下料。

2. 拼装胎膜制备

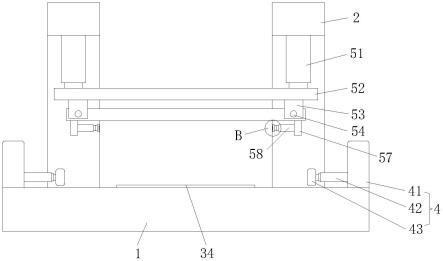

- 胎膜制备:为了确保柱身板的拼装准确,需要制备组装胎膜。

- 基准设置:以上盖板为基准,然后放出横隔板侧腹板的装配线,并用样冲标志。

3. 拼装

- 上盖板与隔板拼装:先拼装上盖板与隔板,拼装在胎模上进行,装配好后,须施焊完毕方可进行下道工序。

- 腹板装配:腹板装配前需检查腹板的平直度,装配时采用一个方向装配,先定位中部加劲板,后定位腹板。

- U型结构拼装:箱体结构整体拼装在U型结构全部完成后进行,先将U型结构腹板边缘矫正好,使其不平度〈L/1000,然后在下盖板上放出腹板装配定位线,翻转与U型结构拼装,采用一个方向装配,定位点焊采用对称施焊法。

4. 焊接

- 主体焊接:柱身主体焊接采用埋弧自动焊,加劲板焊接采用电焊机手工焊接,后一面隔板焊接电渣压力焊接的方法,进行焊接设置引弧板。

- 全熔透焊接:箱型柱为钢框架结构中重要构件之一,内置隔板,要求四面全熔透焊接。一般情况下焊接加强隔板处都有对应的钢梁(牛腿)与之连接,箱型柱在与之连接的钢梁(牛腿)翼缘上下各600mm的节点范围内,箱型柱翼腹板间的主角缝也要求全熔透。

5. 质量控制

- 尺寸精度:箱型构件隔板长与宽尺寸精度±3mm,垫板长度方向均需机加工,且加工余量在理论尺寸上加10mm;垫板宽度方向仅一头需机加工,加工余量在理论尺寸上5mm。

- 焊接质量:焊接过程中需严格控制焊接变形,每焊完1~2道,箱型需翻身焊接另一面。焊接后割去引弧、引出帽口、一级焊缝,确保焊缝质量符合GB11345-89,B级、II级合格。

6. 后续处理

- 清理:焊接完成后,需对箱型构件内部进行彻底清扫,不得有异物。

- 检验:对焊接后的箱型构件进行检验,确保其尺寸和焊接质量符合设计要求。

通过以上步骤,可以确保钢结构箱型组立的质量和性能,从而在实际工程中发挥其应有的作用。

钢结构箱型组立的质量检测方法

钢结构箱型组立的安全操作规程

钢结构箱型组立的自动化技术应用

钢结构箱型组立的常见问题及解决