钢结构网架是一种常见的建筑结构,其杆件的制作是整个工程中至关重要的一部分。制作过程包括材料准备、切割、成型和检验等步骤。需要选择合适的钢材,如Q235钢或不锈钢,然后进行切割和成型。在成型过程中,需要使用专业的设备和技术,确保杆件的形状和尺寸符合设计要求。通过严格的质量检验,确保每个杆件都符合标准,以保证整个网架的稳定性和安全性。

钢结构网架杆件的制作流程

钢结构网架杆件的制作是一个复杂而精细的过程,主要包括以下几个步骤:

1. 设计阶段

- 结构设计:首先需要进行网架的结构设计,包括确定网架的形状、尺寸和结构形式等。这一阶段需要详细的图纸和设计文件作为指导。

2. 材料准备

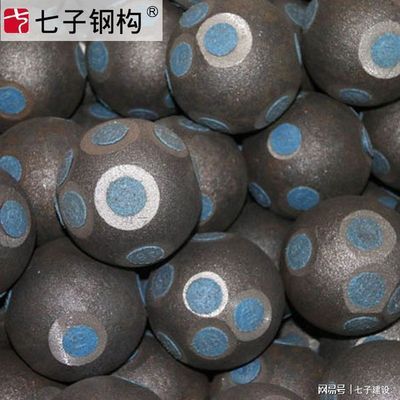

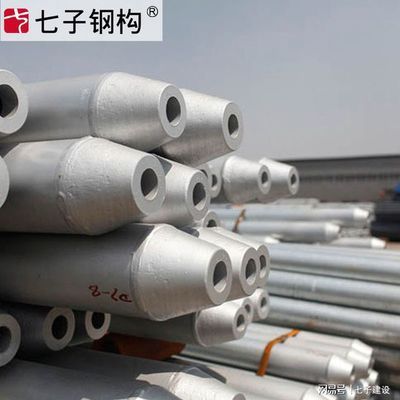

- 钢材选择:选择符合设计要求的钢材,确保材质、尺寸和加工精度符合标准。常用的材料包括钢管、锥头(封板)、套筒、高强螺栓和销轴等。

3. 加工阶段

- 下料:根据设计要求,对钢材进行精确的切割。钢管下料尺寸、封板或锥头的厚度以及焊接缝的厚度决定杆件的最终长度。

- 锥头锻造:锥头通常采用高速蒸汽冲床或油压机加专用成型模具进行锻造。

- 锥头成型:锻造后的锥头需要进行机加工,确保其形状和尺寸符合要求。

- 焊接:将钢管与锥头或封板进行焊接。焊接时,焊枪与杆件之间偏移5~10mm,焊枪与钢管平面内旋转10~15°,偏转角度与钢管旋转方向相反。焊缝表面应均匀,无裂纹、弧坑裂纹、电弧擦伤、焊瘤、表面夹渣、表面气孔等缺陷。

- 焊缝检测:焊接完成后,对焊缝进行超声波检测(UT检测),确保焊缝质量。

4. 质量控制

- 检查标记:检查杆件标记是否齐全,确保每个部件都能追溯。

- 缺陷检测:可能出现的缺陷包括焊熘、焊孔、咬边、焊接不透、焊缝不均匀等,应针对不同的缺陷分析原因并进行整改。

- 焊条质量:焊条的质量、存放时间和烘焙条件也会影响焊缝质量。

- 自然降温:焊接后,焊缝应在常温状态下自然降温,确保焊缝材质稳定。

- 除锈:杆件表面需进行除锈处理,达到设计规定的等级。对于锈渍过重的管材和存放时间过长的管材,需要进行第二次抛丸处理。

- 油漆:除锈后的杆件进行喷漆处理,确保油漆均匀,无流坠现象。

5. 组装阶段

- 对杆:对杆件两端焊接前的临时对杆进行平行检查,确保各构件相互自由和独立,以达到较好的对杆效果。

- 组合件测试:成品杆的组合件需要进行拉力试验,确保其连接强度。

6. 安装阶段

- 熟悉图纸:安装人员需熟悉图纸中所有的杆件、球的型号、尺寸及在图中的位置。

- 矫正变形:如有杆件在运输、堆放和吊装过程中造成的变形,需要进行矫正。

- 连接安装:网架安装主要是螺栓与球之间的连接,构件的摩擦面应保持干燥,高强度螺栓应顺畅穿入球孔内,穿入方向要一致,分两次拧紧,每组高强度螺栓当天要拧完,不得漏拧。

总结

钢结构网架杆件的制作是一个多步骤、多环节的过程,每个环节都需要严格的质量控制和精细的操作。从设计到材料准备,再到加工、质量控制、组装和安装,每一个步骤都至关重要,确保最终的网架结构安全可靠。

钢结构网架杆件的设计要点

钢结构网架杆件的常见缺陷及处理

钢结构网架杆件的安装注意事项

钢结构网架杆件的焊接技术要求