起重机钢结构焊接制造技术是现代工程中不可或缺的一部分,它涉及到复杂的工艺步骤和精细的质量控制。该技术包括选择合适的焊接材料、设计合适的焊接结构以及采用先进的焊接设备进行操作。在焊接过程中,需要严格控制焊接参数,如电流、电压、焊接速度等,以确保焊接质量。还需要对焊缝进行检测和评估,以确保其满足设计和安全标准。起重机钢结构焊接制造技术的关键在于精确控制焊接过程,确保结构的强度和稳定性,以满足工程需求。

起重机钢结构焊接制造技术概述

起重机钢结构焊接制造技术是确保起重机质量和安全性的关键环节。以下是从设计到制造的几个重要方面:

1. 工艺设计

1.1 母材选择

- 可焊性:选择可焊性强的母材,确保焊接制造的顺利进行.

- 焊材质量:控制焊条、焊丝的质量,确保焊接的实践性和效益.

- 龙门吊性能:选择符合标准的焊材,营造安全、可靠的施工条件.

- 坡口设计:规范坡口的设计形式,达到坡口焊接的标准.

1.2 焊接设计

- 双面焊接:提高焊接效率,但增加焊接难度.

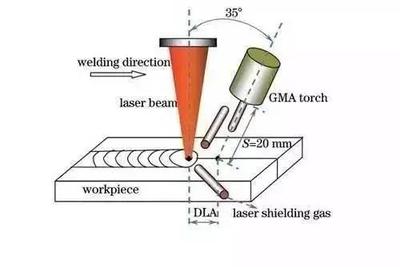

- SMAW/SAW:控制变形,但对焊工技能要求高.

- GMAW/SAW:提高焊接效率,但容易出现未熔合缺陷.

- FCAW/SAW:操作简单,保证根部熔合,但需采取防变形措施.

2. 工艺控制

2.1 控制标准

- 偏差和误差:控制超出规程以外的偏差和误差.

- 板厚变化:符合钢结构基本部件的需求和标准.

- 衬垫选择:合理选择有/无衬垫.

- 温度和热输入:合理控制焊接制造的温度和热输入值.

2.2 优化焊接参数

- 热输入量:适度调节热输入量,防止钢结构焊接制造的变形.

2.3 完善焊接顺序

- 装配焊接:按照规定的顺序进行,避免焊接缺陷.

- 焊接方案:设定相关的焊接方案,规划焊接顺序.

3. 接头工艺

- 轨道施工:提升焊接制造的效果,规避钢结构中潜在的裂缝.

- 试焊:提前明确钢结构焊接制造的接头性能,避免接头缺陷.

4. 焊接技术现状与发展

4.1 国内外概况

- 国际先进水平:欧美和日本等国家采用自动化、机械化的气体保护焊及多丝埋弧焊,焊接生产效率高、质量好.

- 国内现状:气体保护焊、双丝埋弧自动焊、龙门焊机、电渣焊等高效焊接工艺方法在大型金属结构制造企业中应用广泛,但在中小型企业的应用较少.

4.2 发展趋势

- 智能化:焊接机器人将更加智能化,自主识别焊接对象、自动调整焊接参数.

- 技术融合:融入AI、物联网等先进技术,提高适应性和生产效率.

- 人机协作:提高人机协作的效率和安全性,实现全中文操作系统.

- 绿色环保:采用环保材料和技术,减少对环境的影响.

- 柔性制造:适应各种生产环境和工艺需求,提供灵活的解决方案.

- 免示教编程:通过传感器识别和离线/在线编程,适应非标化、小批量、复杂的工件焊接.

5. 案例分析

5.1 太重集团焊接机器人数智化升级

- MOSES智能编程系统:首次在国内应用,显著提升生产效率与产品质量.

- 工作站建立:建立了起重机主梁焊接机器人工作站和小车梁焊接机器人工作站.

结论

起重机钢结构焊接制造技术涉及多个方面,从母材选择到焊接设计,再到工艺控制和接头工艺,每一个环节都至关重要。随着智能化和自动化技术的发展,焊接机器人将在提高生产效率和焊接质量方面发挥更大的作用。未来的发展趋势将更加注重智能化、绿色环保和柔性制造,推动焊接机器人行业的持续进步和创新。

起重机焊接质量检测方法

起重机钢结构焊接常见缺陷

起重机焊接智能化技术进展

起重机焊接机器人应用案例