钢结构桁架施工是现代建筑中常用的一种结构形式,其施工工艺包括多个步骤。在施工过程中,安全措施至关重要。施工人员需要穿戴好个人防护装备,如安全帽、安全带和防滑鞋等。施工现场应设置警示标志,并保持通道畅通无阻。还需定期检查机械设备的安全性能,确保其在良好的工作状态。施工过程中要严格遵守操作规程,避免违规操作导致的安全事故。通过以上措施的实施,可以有效保障钢结构桁架施工的安全进行。

钢结构桁架施工工艺

钢结构桁架因其强度高、稳定性好、施工便捷等特点,在现代建筑中得到广泛应用。以下是钢结构桁架的主要施工工艺:

1. 施工准备

1.1 方案选择

- 采用桁架地面组装,单榀桁架吊装的施工方法。这种方法可以将钢结构的安装、焊接、防腐等工作在地面上完成,确保施工人员的安全和操作的便捷性。

1.2 施工工艺

- 单榀桁架安装 → 桁架焊接 → 防腐涂装 → 竣工验收。

2. 单榀桁架安装

2.1 测量放线

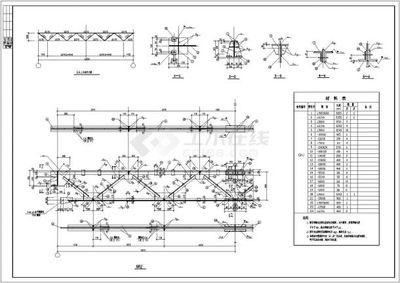

- 桁架由上弦、下弦、腹杆和支撑组成。安装前需进行测量放线,确保各部件的准确定位。

2.2 下弦杆安装

- 下弦杆安装在支座及钢管柱安装完成后进行。安装时需复核支座跨度、桁架弦长、弧长、弦高等,并用脚手架支撑牢固。

2.3 上弦杆及腹杆安装

- 上弦杆及腹杆的安装应从桁架中心向两侧顺序安装,安装前依据设计图纸的节点坐标在桁架上下弦安装腹杆的位置标出节点,并标明腹杆的规格、编号、安装方向等参数。安装宜两侧同时进行,对称安装以减小变形和累计误差。

2.4 安装过程中的检查

- 安装过程中需随时检查桁架的几何尺寸,如网格的对角线、桁架每个单元的弦长、弧长、高度及节点安装的误差等,发现问题及时进行调整。

3. 桁架焊接

3.1 焊接工艺

- 桁架弦杆对接焊缝采用全熔透的焊接工艺,焊接设备采用逆变直流弧焊机,所选用的焊条型号应与主体金属相匹配。不同的钢材焊接时,焊接材料的强度应按强度较低的钢材采用。

3.2 焊接质量检查

- 焊接完毕后,焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量。检查合格后应在工艺规定的焊缝及部位打上焊工钢印。焊缝外形尺寸应符合现行国家标准GB10854—1989《钢结构焊缝外形尺寸》的规定。

3.3 焊接顺序

- 对于对接接头、T形接头和十字接头坡口焊接,在工件放置条件允许或易于翻身的情况下,宜采用双面坡口对称顺序焊接;对于有对称截面的构件,宜采用对称于构件中和轴的顺序焊接。

3.4 相贯线精度

- 钢桁架结构的最大难点在于对相贯线切割的控制上,相贯线精度的把握直接关系到下面焊缝的焊接质量。传统的相贯线确定方法为手工制图,手工方法效率低、精度差,不适用于大型构件的工程。

4. 防腐涂装

- 桁架焊接完成后,需进行防腐涂装,以保护钢结构不受腐蚀,延长使用寿命。

5. 吊装

5.1 吊装前的准备工作

- 结构安装前应对基础轴线和标高再次进行检查,确保柱间距、钢柱垂直度、柱脚螺栓等符合标准要求。

5.2 操作平台脚手架平台搭设

- 本工程操作用工作平台搭设采用脚手架工作平台,脚手架从地面向上搭设,设置交叉支撑,脚手架上满铺脚手片,脚手架承载能力≥250kg/m2。

5.3 桁架的拼装

- 运至现场的分段桁架在现场根据构件编号进行拼装完成,质量应符合相关标准的规定。

5.4 吊装机具的选择

- 主要采用机动性大的汽车吊进行吊装,在吊车无法到达或难以开展施工的地方则配合使用卷扬机,利用顶部主体结构作支点进行吊装。

5.5 吊装作业前的技术交底和安全交底

- 召集所有参加吊装的人员进行技术交底及安全交底,研究确定吊装顺序,探讨吊装过程中可能会出现的情况并研究解决的方法,同时进行人员分工,落实有关责任,确定专人负责指挥。

5.6 吊装过程中的注意事项

- 设置警戒线,专人负责警戒,按确定的顺序进行吊装作业。钢管桁架起吊时应设牵引溜绳,以控制起升时的摆动和便于桁架的找正就位。

5.7 定位轴线的引测

- 幕墙钢结构每一层桁架的定位轴线,必须从地面控制线引上来,避免从下层柱的轴线引上,以免导致累积和误差过大。

5.8 安装精度要求

- 节点空间坐标差≤5mm;杆件纵向拼装点高差≤1mm;杆件长度误差≤1mm。

通过以上步骤,可以确保钢结构桁架的施工质量和安全性,从而实现项目的顺利进行。

钢结构桁架施工安全措施

桁架焊接质量控制要点

钢结构吊装常见问题及解决方案

钢结构防腐涂装流程